Аддитивные технологии - один из главных мировых трендов, упоминаемых в контексте новой промышленной революции. Ежегодный рост этого рынка, который на самом деле еще не сформирован и не имеет четких границ, варьируется в пределах 20-30%.

Так, ведущая консалтинговая компания в индустрии 3D-печати Wohlers Associates сообщила в своем очередном ежегодном отчете (Wohlers Report 2017), что индустрия аддитивного производства выросла в 2016 году на 17,4% (в 2015-м - на 25,9%) и составляет сейчас свыше $6 млрд. Если в 2014 году системы 3D-печати выпускали 49 компаний, то по итогам прошлого года число производителей увеличилось до 97. Эксперты дают самые оптимистичные прогнозы - по оценкам аналитической компании Context, рынок аддитивных технологий достигнет $17,8 млр уже к 2020 году. Аналитики The Boston Consulting Group посчитали: если к 2035 году компаниям удастся внедрить 3D-печать хотя бы на 1,5% от своих общих производственных мощностей, то объем рынка превысит к этому времени $350 млрд.

Ажиотаж вокруг этой темы вполне объясним. В отличие от традиционных технологий обработки металла, аддитивное производство построено не на вычитании, а на добавлении материала. На выходе получаются детали сложной геометрической формы, сделанные в короткие сроки. Когда скорость изготовления продукции сокращается в десятки раз и коренным образом меняются издержки, это меняет всю экономику машиностроения.

За счет чего происходит удешевление производства? Во-первых, снижается число комплектующих частей создаваемых деталей. Например, чтобы изготовить обычным методом топливную форсунку для реактивного двигателя, необходимо приобрести около 20 разных запчастей и соединить их с помощью сварки, что является трудоемким и затратным процессом. Применение же 3D-печати позволяет создавать форсунку из одного цельного куска.

Благодаря этому снижается и вес готовой детали, что особенно ценно для авиационной отрасли. Производители авиадвигателей уже научились создавать аддитивным способом различные кронштейны и втулки, которые на 40-50% легче своих «традиционных» аналогов и не теряют при этом прочностных характеристик. Почти вдвое удается снизить вес и отдельных деталей в вертолетостроении, например, связанных с управлением хвостовым винтом российского вертолета «Ансат». Уже появились и первые прототипы 3D-печатных четырехцилиндровых автомобильных двигателей, которые на 120 кг легче стандартных аналогов.

Другой важный момент - экономия исходного сырья и минимизация отходов. Собственно, сама суть аддитивных технологий заключается в том, чтобы использовать ровно столько материала, сколько требуется для создания той или иной детали. При традиционных способах изготовления потери сырья могут составлять до 85%. Но наиболее, пожалуй, важное преимущество аддитивных технологий заключается в том, что трехмерные компьютерные модели деталей можно мгновенно передавать по сети на производственную площадку в любую точку мира. Таким образом, меняется сама парадигма промышленного производства - вместо огромного завода достаточно обладать локальным инжиниринговым центром с необходимым 3D-оборудованием.

Впрочем, так обстоят дела в теории. На практике же сфера аддитивного производства - это история про поливариативность, про то, как технологии опередили возможные сценарии их применения. Вся передовая промышленная общественность осознает, что в их руках находится крайне перспективная базовая технология, но что с ней делать - остается открытым вопросом.

На сегодняшнем этапе главной задачей является как раз поиск сфер применения аддитивных технологий, и пока эту проблему еще никто не решил. Не найден ответ и на другой фундаментально важный вопрос: где находится тот «водораздел», при котором применение аддитивных технологий становится экономически эффективнее традиционных, классических способов - штамповки и литья? К примеру, ни один из крупных мировых игроков по производству газовых турбин, в том числе и на российском рынке, пока не определился в том, какая из конкурирующих технологий будет применяться в будущем для производства лопаток для двигателя самолета - аддитивные технологии или традиционное литье.

Программы поддержки аддитивной промышленности в зарубежных странах сводятся в основном к двум направлениям - финансированию НИОКР и формированию консорциумов, объединяющих предприятия, исследовательские центры и университеты.

К примеру, в США в 2012 году был создан Национальный институт инноваций в области аддитивной промышленности («America Makes») с целью объединения усилий американских компаний и научных кругов, занимающихся передовыми производственными технологиями. Общая стоимость проекта составила $70 млн, из них $30 млн вложило правительство. Основным куратором Института выступает Министерство обороны США, поэтому созданный акселератор поддерживает инновационные разработки, связанные также с военной сферой. Такие, например, как напечатанный на 3D-принтере гранатомет RAMBO .

Практически каждый десятый 3D-принтер произведен в Китае, а местный рынок аддитивных технологий, согласно прогнозам, будет показывать ежегодный рост на 40% и превысит к 2018 году 20 млрд юаней . При помощи технологии 3D-печати цементными смесями китайцы даже печатают жилые дома и «офисы будущего» на берегу Персидского залива. Ключевой структурой в стране, объединяющей несколько десятков местных инновационных центров, является Индустриальный альянс Китая по технологиям 3D-печати.

Россия пока отстает от стран – технологических лидеров по вкладу в общий рынок аддитивных технологий. Но я бы не стал называть это отставание критичным. Просто потому, что глобальная конкурентная борьба ведется не на «поляне» создания непосредственно аддитивных машин, принтеров и порошков. Конкуренция состоит в поиске рыночных ниш применения аддитивных технологий. Выиграет в ней не тот, кто нарастит производство своих аддитивных установок или сырья, а тот, кто поймет, что именно нужно печатать, для чего, и в каких областях это принесет максимальный экономический эффект.

В оживленных дискуссиях, которые ведутся сейчас на тему развития аддитивных технологий, противопоставляются обычно две крайности. Одна из них - «мы напечатаем всё»: дома, самолеты, танки, ракеты. Другая крайность – «все аддитивные технологии экономически неэффективны». И это тоже одна из ключевых системных проблем.

На сегодняшний день можно четко очертить только такие направления применения аддитивных технологий, как прототипирование и создание деталей сверхсложной геометрии. Например, на рынке систем прототипирования присутствуют сегодня более 30 отечественных серийных производителей 3D-принтеров, использующих технологию печати пластиковой нитью. Они выпускают около 5 000 принтеров ежегодно. Причем доля российских комплектующих в этих изделиях составляет порядка 70%.

В этот небольшой круг направлений можно добавить также быстрое мелкосерийное производство изделий по индивидуальному заказу. Однако производство конечных продуктов и быстрое изготовление прототипов – это две разные производственные «философии». Аддитивные технологии призваны, скорее, дополнить традиционные методы металлообработки, нежели заменить их, как предрекают многие эксперты.

Что происходит сейчас с мировой индустрией? Из большой промышленности, нацеленной на достижение эффекта масштаба, она превращается в глобальную гибкую сеть индивидуализированных производств. Аддитивные технологии также позволяют современному производству мигрировать из продуктового в сервисный сегмент.

Простой пример, уже реализованный на практике, – беспилотный летательный аппарат для нужд обороны, полностью напечатанный на 3D-принтере. Так как при его проектировании и изготовлении все основные процессы были автоматизированы, нет никакой нужды держать на каком-то заводе большой запас запчастей для этой техники. Вместо того чтобы отправлять ремонтировать беспилотник на завод, необходимые элементы можно будет печатать прямо на месте. Рабочие лопатки двигателей пока не печатают, но уже осуществляют их ремонт методом лазерной порошковой наплавки.

Чисто гипотетически можно провести аналогичную параллель с авианосцем, находящемся в походе, или с поездом. Имеющийся в распоряжении ремонтников принтер помог бы доработать или отремонтировать определенные детали, например, те же лопатки. Таким образом, аддитивные технологии, вероятнее всего, займут свое место именно в сервисном сегменте, отражая один из главных трендов развития современных промышленных технологий – кастомизацию продукции под потребителя.

В этой связи государственная политика по развитию данной сферы в России, должна опираться на следующие основные направления. Во-первых, это создание условий для снижения рисков, связанных с пилотным внедрением аддитивных технологий. В частности, с недавних пор действует новый механизм субсидирования, когда государство компенсирует предприятию 50% расходов, понесенных им при производстве и реализации пилотных партий промышленной продукции. Во-вторых, поддержку проектам в сфере аддитивных технологий оказывает Фонд развития промышленности, выдавая компаниям целевые льготные займы от 50 до 500 млн рублей под 5% годовых. Кроме того, участники рынка могут претендовать на финансовую поддержку со стороны государства для погашения части понесенных затрат на НИОКР.

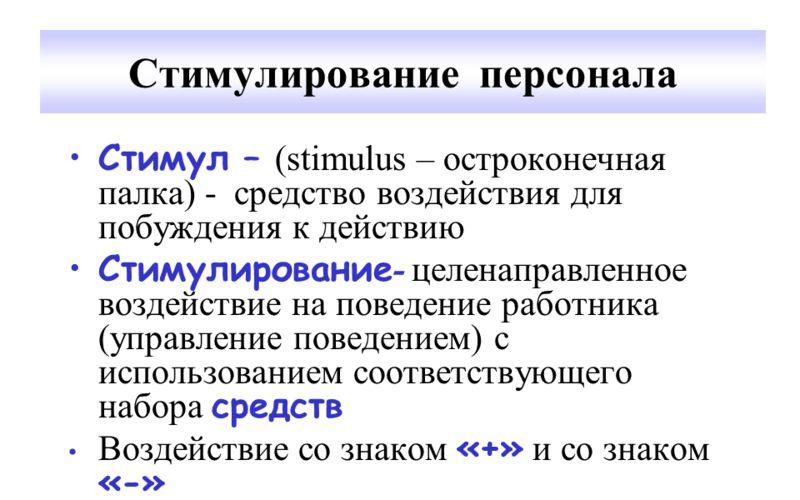

Стимулирование разработок в сфере аддитивного производства необходимо поддерживать, так как их применение в современной промышленности – это долгий поиск, путем проб и ошибок, оптимальных ниш для решения конкретных задач. Например, можно создать что-то вроде «открытой библиотеки» технологических решений, объясняющей, как на конкретном станке, используя конкретный порошок, можно изготовить определенную деталь.

Другая важная задача – формирование эффективных площадок для взаимодействия конечных заказчиков с производителями материалов и оборудования. Такой Центр аддитивных технологий уже создается Ростехом на базе производителя газотурбинных двигателей НПО «Сатурн», имеющего многолетний опыт работы в области аддитивных технологий. Идею создания центра поддержали крупнейшие представители российской авиационной отрасли: Роскосмос, ОАК, ОДК, «Вертолеты России», «Технодинамика», КРЭТ и др.

Кроме того, тема аддитивных технологий - это прерогатива стартапов. Сейчас они зачастую просто скупаются мировыми технологическими гигантами. И сложно определить истинный мотив принятия данных решений: является ли это искренним желанием вкладываться в перспективное аддитивное направление, или же это просто попытка повысить свою капитализацию за счет своевременного поддержания модного тренда.

Так, в прошлом году американский концерн General Electric приобрел за $1,4 млрд две европейские компании, специализирующиеся на 3D-печати, - шведскую Arcam AB и немецкую SLM Solutions Group AG. Корпорация Siemens увеличила до 85% долю в британской компании Materials Solutions, специализирующейся на аддитивных технологиях в газотурбостроении. В начале 2017 года BMW, Google и Lowe’s сообща инвестировали $45 млн в американский стартап Desktop Metal, занимающийся созданием инновационной технологии 3D-печати металлических изделий. В общей сумме инвесторы вложили в этот проект, состоящий из 75 инженеров и программистов, уже около $100 млн

В связи с этим важно не допустить ситуации, при которой мы могли бы потерять наши успешные российские стартапы в сфере аддитивного производства. Разумеется, нельзя обойтись и без подготовки соответствующих инженерных кадров, которые могли бы профессионально разбираться в том, что целесообразно печатать, а что эффективнее продолжать делать традиционным методом.

Таким образом, основная проблема на сегодня заключается не в том, чтобы разработать современный отечественный 3D-принтер или создать качественные порошки (технологии ради самой технологии – довольно бессмысленная вещь), а в том, чтобы в нужном месте правильно применить уже имеющиеся на рынке разработки. Для этого у нас должны быть российские компании-драйверы, которые активно работали бы с этими технологиями, и максимально рационально и эффективно применяли бы их на практике.

Это госкорпорация Росатом, которая делает сейчас особую ставку на развитие аддитивных технологий, формируя собственную базу оборудования, материалов и технологий для выхода на новые внешние рынки. Это передовые наши компании в авиационной и ракетно-космической отрасли, которые объединились на базе упомянутого мной центра аддитивных технологий. Это Ростех, в состав которого входит «Объединенная двигателестроительная корпорация» (ОДК) – один из главных российских драйверов внедрения аддитивных технологий. Кроме того, в регионах создаются инжиниринговые центры – «точки роста» для инновационных компаний, которые помогают коммерциализировать разработки и доводить лабораторные образцы продукции до ее серийного производства.

Подобные, по-своему прорывные, примеры уже есть. Аддитивные технологии были успешно применены при изготовлении деталей двигателя ПД-14 для гражданской авиации, а также в конструкции нового газотурбинного двигателя морского применения, начало серийного производства которого запланировано на 2017 год. В области промышленного дизайна и быстрого прототипирования у российских специалистов есть передовые разработки, связанные со стрелковым оружием и аэрокосмической отраслью.

Это примеры успешного нахождения сфер для применения аддитивных технологий. Уже сейчас очевидно, что стопроцентной такой нишей станет медицина. Эндопротезы, биопринтинг, зубные мосты, ортопедия… Здесь аддитивные технологии уже переживают расцвет. В числе других потенциальных отраслей – инструментальная промышленность (производство инструментов и их шаблонов), космическая и авиационная сферы (легкие детали со сложной геометрией, компоненты турбин).

Аддитивные технологии связаны с поиском конкретных ниш, но и традиционная металлообработка не сдаст своих позиций в ближайшие годы. Важно не пропустить возможное изменение производственной парадигмы в тех отраслях, где мы традиционно сильны, а также искать новые сферы применения аддитивных технологий. Ведь ключевой вопрос заключается не в том, чтобы догнать и перегнать конкурентов, а в самой целесообразности этого забега и понимании того, на правильном ли треке мы находимся в конкретный момент.

Применение новых технологий - главный тренд последних лет в любой сфере промышленного производства. Каждое предприятие в России и мире стремиться создавать более дешевую, надежную и качественную продукцию, использую самые совершенные методы и материалы. Использование аддитивных технологий - один из ярчайших примеров того, как новые разработки и оборудование могут существенно улучшать традиционное производство.

Что такое аддитивные технологии?

Аддитивные технологии производства позволяют изготавливать любое изделие послойно на основе компьютерной 3D-модели. Такой процесс создания объекта также называют «выращиванием» из-за постепенности изготовления. Если при традиционном производстве в начале мы имеем заготовку, от которой оптом отсекаем все лишнее, либо деформируем ее, то в случае с аддитивными технологиями из ничего (а точнее, из аморфного расходного материала) выстраивается новое изделие. В зависимости от технологии, объект может строиться снизу-вверх или наоборот, получать различные свойства.

Общую схему аддитивного производства можно изобразить в виде следующей последовательности:

Первые аддитивные системы производства работали главным образом с полимерными материалами . Сегодня 3D-принтеры , олицетворяющие аддитивное производство, способны работать не только с ними, но и с инженерными пластиками , композитными порошками , различными типами металлов , керамикой, песком . Аддитивные технологии активно используются в машиностроении, промышленности, науке, образовании, проектировании, медицине, литейном производстве и многих других сферах.

Наглядные примеры того, как аддитивные технологии применяются в промышленности - опыт BMW и General Electric:

Преимущества аддитивных технологий

- Улучшенные свойства готовой продукции. Благодаря послойному построению, изделия обладают уникальным набором свойств. Например, детали, созданные на металлическом 3D-принтере по своему механическому поведению, плотности, остаточному напряжении и другим свойствам превосходят аналоги, полученные с помощью литья или механической обработки.

- Большая экономия сырья. Аддитивные технологии используют практически то количество материала, которое нужно для производства вашего изделия. Тогда как при традиционных способах изготовления потери сырья могут составлять до 80-85%.

- Возможность изготовления изделий со сложной геометрией. Оборудование для аддитивных технологий позволяет производить предметы, которые невозможно получить другим способом. Например, деталь внутри детали. Или очень сложные системы охлаждения на основе сетчатых конструкций (этого не получить ни литьем, ни штамповкой).

- Мобильность производства и ускорение обмена данными. Больше никаких чертежей, замеров и громоздких образцов. В основе аддитивных технологий лежит компьютерная модель будущего изделия, которую можно передать в считанные минуты на другой конец мира - и сразу начать производство.

Схематично различия в традиционном и аддитивном производстве можно изобразить следующей схемой:

Аддитивное производство: технологии и материалы

Под аддитивным производством понимают процесс выращивания изделий на 3D-принтере по CAD-модели. Этот процесс считается инновационным и противопоставляется традиционным способам промышленного производства.

Сегодня можно выделить следующие технологии аддитивного производства:

- FDM

(Fused deposition modeling) - послойное построение изделия из расплавленной пластиковой нити. Это самый распространенный способ 3D-печати в мире, на основе которого работают миллионы 3D-принтеров - от самых дешевых до промышленных систем трехмерной печати. FDM-принтеры работают с различными типами пластиков, самым популярным и доступным из которых является ABS. Изделия из пластика отличаются высокой прочностью, гибкостью, прекрасно подходят для тестирования продукции, прототипирования, а также для изготовления готовых к эксплуатации объектов. Крупнейшим в мире производителем пластиковых 3D-принтеров является американская компания Stratasys .

.

- SLM

(Selective laser melting) - селективное лазерное сплавление металлических порошков. Самый распространенный метод 3D-печати металлом. С помощью этой технологии можно быстро изготавливать сложные по геометрии металлические изделия, которые по своим качествам превосходят литейное и прокатное производство. Основные производители систем SLM-печати - немецкие компании SLM Solutions и Realizer .

.

- SLS

(Selective laser sintering) - селективное лазерное спекание полимерных порошков. С помощью этой технологии можно получать большие изделия с различными физическими свойствами (повышенная прочность, гибкость, термостойкость и др). Крупнейшим производителем SLS-принтеров является американский концерн 3D Systems .

.

- SLA

(сокращенно от Stereolithography) - лазерная стереолитография, отверждение жидкого фотополимерного материала под действием лазера. Эта технология аддитивного цифрового производства ориентирована на изготовление высокоточных изделий с различными свойствами. Крупнейшим производителем SLA-принтеров является американский концерн 3D Systems .

.

В отдельную категорию стоит вынести технологии быстрого прототипирования . Это способы 3D-печати, предназначенные для получения образцов для визуальной оценки, тестирования или мастер-моделей для создания литейных форм.

- MJM (Multi-jet Modeling) - многоструйное моделирование с помощью фотополимерного или воскового материала. Эта технология позволяет изготавливать выжигаемые или выплавляемые мастер-модели для литья, а также - прототипы различной продукции. Используется в 3D-принтерах серии ProJet компании 3D Systems.

- PolyJet - отверждение жидкого фотополимера под воздействием ультрафиолетового излучения. Используется в линейке 3D-принтеров Objet американской компании Stratasys . Технология используется для получения прототипов и мастер-моделей с гладкими поверхностями.

- CJP (Color jet printing) - послойное распределение клеящего вещества по порошковому гипсовому материалу. Технология 3D-печати гипсом используется в 3D-принтерах серии ProJet x60 (ранее называлась ZPrinter). На сегодняшний день - это единственная промышленная технология полноцветной 3D-печати. С ее помощью изготавливают яркие красочные прототипы продукции для тестирования и презентаций, а также различные сувениры, архитектурные макеты.

Аддитивные технологии в России

Отечественные предприятия с каждым годом все более активно используют системы 3D-печати в производственных и научных целях. Оборудование для аддитивного производства, грамотно встроенное в производственную цепочку, позволяет не только сократить издержки и сэкономить время, но и начать выполнять более сложные задачи.

Компания Globatek.3D с 2010 года занимается поставкой в Россию новейших систем 3D-печати и 3D-сканирования. Оборудование, установленное нашими специалистами, работает в крупнейших университетах (МГТУ им. Баумана, МИФИ, МИСИС, Приволжском, СГАУ и других) и промышленных предприятиях, учреждениях ВПК и аэрокосмической отрасли.

Репортаж телеканала «Россия» об использовании SLM 280HL, установленном специалистами Globatek.3D в Самарском государственном аэрокосмическом университете:

Специалисты GLobatek.3D помогают профессионалам из различных областей подобрать 3D-оборудование, которое будет максимально эффективно решать задачи, стоящие перед предприятием. Если ваша компания планирует приобрести оборудование для аддитивного производства, позвоните по телефону +7 495 646-15-33 , и консультанты компании Globatek.3D помогут вам с выбором.

Globatek.3D - 3D-оборудование для профессионалов.

Цифровое производство с использованием аддитивного метода заключается в послойном создании объекта любой сложности. Аддитивные технологии принципиально отличаются от тех, которыми пользовались до недавнего времени. Их главное отличие в том, что они являются не вычитающими, как, к примеру, метод ЧПУ обработки, а собирательными. Иными словами, происходит собирание изделия из изготовленных порошковой композицией деталей. По сравнению с техникой литья, штамповки или обработки ЧПУ данная технология повышает производительность до тридцати раз, но самое главное, что она дает возможность получить детали, которые традиционными способами было невозможно создать.

Инновационные 3D-аддитивные технологии позволяют создавать модели любых форм и размеров, так как послойной процесс синтеза происходит слой за слоем. Данный способ производства пользуется таким методом, как прототипирование. Этодает возможность создавать не готовый объект, который можно использовать для конкретных целей, а его прототип, позволяющий оценивать возможности и характеристики модели, ее внешние данные и т. д.

Прототипы можно представлять заказчикам, а такжеиспользовать в маркетинговых целях. К примеру, на автомобильных выставках часто используются модели, созданные с помощью быстрого прототипирования, для того чтобы представить их потенциальным заказчикам. Данная технология позволяет производить прототипы быстро,а главное - недорого по сравнению со стандартными методами производства.

Технологии аддитивного производства широко используются для уменьшения затрат при проектировании за счет определения возможных ошибок на ранних стадиях проектирования. Кроме того, данная технология сокращает время выхода продукта на рынок за счет усиления связи между заказчиком и проектировщиком. Она практически полностью исключает трудоемкий и длительный этап изготовления опытных образцов.

История развития и сфера применения 3D-аддитивных технологий

Многие считают объемную печать изобретением 21 столетия, однако техника аддитивной печати зародилась еще в восьмидесятых годах прошлого века. И ее отцом считают Ч. Халла - человека, сконструировавшего первый стереолитографический 3D-принтер, работающий на SLA-технологии. Вскоре другой инженер - С. Крамп смог спроектировать и создать FDМ-принтер. И, несмотря на то, что данные технологии печати немного отличаются друг от друга, их объединяет один принцип - послойное выращивание трехмерной модели. К концу девяностых годов обе технологии стали применяться в промышленности. Чуть позже 3D-технология была внедрена двумя студентами Массачусетского института в настольные принтеры, и сегодня аддитивные технологии, технологии 3D-моделирования широко используют не только в производстве, но и в быту.

На данный момент современные технологии цифрового производства применяются в строительстве, архитектуре, медицине, космонавтике, машиностроении и других сферах деятельности. Так, например, аддитивные технологии в машиностроении позволяют создавать качественные прототипы моделей, помогающих изучить все характеристики будущего изделия или агрегата. При создании прототипов чаще всего применяется стереолитографический метод AF-печати, при котором слои жидкого полимера отвердевают благодаря использованию лазера. Методика позволяет получать прототипы сложнейших объектов с множеством мелких элементов, в том числе нестандартной формы.

Какие задачи решает применение аддитивных технологий на цифровом производстве?

Интегрированная компьютерная цифровая система управления производством включает в себя применение средств численного моделирования, трехмерной (3D) визуализации, инженерного анализа и совместной работы, предназначенных для разработки конструкции изделий и технологических процессов их изготовления.

Проектирование цифрового производства- это концепция технологической подготовки производства в единой виртуальной среде с помощью инструментов планирования, проверки и моделирования производственных процессов. Технологии цифрового производства - это, прежде всего, процессы перевода цифрового дизайна в физический объект.

Применение аддитивных технологий решает такие задачи цифровых производств, какмодернизация и автоматизация действующих и проектирование новых эффективных машиностроительных производств различного назначения, средств и систем их оснащения, а также производственных и технологических процессов с использованием автоматизированных систем технологической подготовки производства.

Аддитивный метод

![]()

Аддитивным методом изготавливают прецизионные ДПП на нефольги-рованном основании по 5-му классу точности. В отличие от субтрактивных методов в аддитивном методе применяют нефольгированный диэлектрик, на который селективно осаждают медь. Толщина химически осаженной на диэлектрик меди составляет порядка 25.35 мкм, удельное электрическое сопротивление - Омм (выше чем у гальванической -), относительное удлинение - 4.6 %, прочность сцепления с диэлектриком - не менее 0,4 Н/3 мм. При аддитивном методе в качестве материала основания ДПП применяют нефольгированный стеклотекстолит:

с клеевыми пленками (адгезионными) на поверхности типа СТЭФ;

с введенным в объем диэлектрика катализатором, который

способствует осаждению меди на диэлектрик - типа СТАМ;

с эмалью.

Технологический процесс изготовления зависит от применяемого материала. Основные этапы аддитивного метода изготовления на материале СТАМ приведены на рис. В.6.

Преимущества аддитивного метода:

высокий класс точности - 5-й;

равномерность меди на поверхности и в отверстиях при отношении толщины ДПП к диаметру отверстия 10: 1;

короткий технологический цикл;

сокращение количества оборудования по сравнению с субтрактивными методами;

снижение расхода меди, так как ее осаждают селективно в соответствии с рисунком ДПП;

возможность использования для химического меднения солей меди из травильных отходов.

К недостаткам аддитивного метода относятся:

высокое удельное электрическое сопротивление химической меди;

наличие адгезионного слоя на поверхности, подверженного старению;

тенденция химической меди к растрескиванию под воздействием сильных термических ударов и др.

Метод фотоформирования

Метод фотоформирования является одним из вариантов аддитивного метода. Он применяется для изготовления ДПП и слоев МПП на нефольгированном основании 5-го класса точности. В качестве материала

основания используют слоистые диэлектрики, керамику, металл с покрытием из смолы. Для получения рисунка методом фотоселективной активации применяют фотоактиваторы (фотопромоторы) - светочувствительные растворы солей меди или серебра на основе органических кислот (винной, глутаминовой и др.). Фотоактиваторы наносят на подложку, затем проводят экспонирование; под действием УФ-излучения ионы меди восстанавливаются, формируя отчетливое изображение рисунка схемы. Проявление рисунка осуществляют в ванне химического меднения, в которой в результате автокаталитического процесса происходит восстановление меди. Основные этапы метода фотоформирования приведены в табл.7.

Таблица.7. Основные методы фотоформирования.

Одним из вариантов метода фотоформирования является вычерчивание световым лучом рисунка схемы по нанесенному на нефольгированный диэлектрик фотоактиватору, после чего на восстановленный металл осаждают медь химическим способом. Методом фотоформирования можно получить ДПП или слои МПП по 5-му классу точности и выше.

Ведущие страны мира активно включаются в 3D-гонку. Так, в 2012 г. в Янгстоуне, Огайо, открылся Национальный инновационный институт аддитивного производства NAMII - первый центр аддитивных технологий из пятнадцати создаваемых в США. Машинный парк института уже насчитывает 10 аддитивных машин, три из которых являются самыми современными машинами для создания металлических деталей.

Терминология и классификация

Суть аддитивных технологий заключается в соединении материалов для создания объектов из данных 3D-модели слой за слоем. Этим они отличаются от обычных субтрактивных технологий производства, подразумевающих механическую обработку - удаление вещества из заготовки.

Аддитивные технологии классифицируют:

- по используемым материалам (жидким, сыпучим, полимерным, металлопорошковым);

- по наличию лазера;

- по способу фиксирования слоя построения (тепловое воздействие, облучение ультрафиолетом или видимым светом, связующим составом);

- по способу образования слоя.

Есть два способа формирования слоя. Первый заключается в том, что сначала насыпают на платформу порошковый материал, распределяют его роликом или ножом для создания ровного слоя материала заданной толщины. Происходит селективная обработка порошка лазером или другим способом соединения частиц порошка (плавкой или склеиванием) согласно текущему сечению CAD-модели. Плоскость построения неизменна, а часть порошка остаётся нетронутой. Этот способ называют селективным синтезом, а также селективным лазерным спеканием, если инструментом соединения является лазер. Второй способ состоит в непосредственном осаждении материала в точку подведения энергии.

Организация ASTM, занимающаяся разработкой отраслевых стандартов, разделяет 3D-аддитивные технологии на 7 категорий.

- Выдавливание материала. В точку построения по подогретому экструдеру подаётся пастообразный материал, представляющий собой смесь связующего и металлического порошка. Построенная сырая модель помещается в печь для того, чтобы удалить связующее и спечь порошок - так же, как это происходит в традиционных технологиях. Эта аддитивная технология реализована под марками MJS (Multiphase Jet Solidification, многофазное отверждение струи), FDM (Fused Deposition Modeling, моделирование методом послойного наплавления), FFF (Fused Filament Fabrication, производство способом наплавления нитей).

- Разбрызгивание материала. Например, в технологии Polyjet воск или фотополимер по многоструйной головке подается в точку построения. Эта аддитивная технология также называется Multi jetting Material.

- Разбрызгивание связующего. К ним относятся струйные Ink-Jet-технологии впрыскивания в зону построения не модельного материала, а связующего реагента (технология аддитивного производства ExOne).

- Соединение листовых представляет собой полимерную плёнку, металлическую фольгу, листы бумаги и др. Используется, например, в технологии ультразвукового аддитивного производства Fabrisonic. Тонкие пластины из металла свариваются ультразвуком, после чего излишки металла удаляются фрезерованием. Аддитивная технология здесь применяется в сочетании с субстрактивной.

- Фотополимеризация в ванне. Технология использует жидкие модельные материалы - фотополимерные смолы. Примером могут служить SLA-технология компании 3D Systems и DLP-технология компаний Envisiontec, Digital Light Procession.

- Плавка материала в заранее сформированном слое. Используется в SLS-технологиях, использующих в качестве источника энергии лазер или термоголовку (SHS компании Blueprinter).

- Прямое подведение энергии в место построения. Материал и энергия для его плавления поступают в точку построения одновременно. В качестве рабочего органа используется головка, оснащённая системой подвода энергии и материала. Энергия поступает в виде сконцентрированного пучка электронов (Sciaky) или луча лазера (POM, Optomec,). Иногда головка устанавливается на «руке» робота.

Эта классификация гораздо больше говорит о тонкостях аддитивных технологий, чем предыдущие.

Сферы применения

Рынок аддитивных технологий в динамике развития опережает остальные отрасли производства. Его средний ежегодный рост оценивается в 27% и, по оценке компании IDC, к 2019 г. составит 26,7 млрд долларов США по сравнению с 11 млрд в 2015 г.

Однако АТ-рынку ещё предстоит раскрыть неиспользованный потенциал в сфере производства товаров широкого потребления. До 10% средств компаний от стоимости производства товара расходуется на его прототипирование. И много компаний уже заняли данный сегмент рынка. Но остальные 90% идут в производство, поэтому создание приложений для быстрого изготовления товаров станет основным направлением развития этой отрасли в будущем.

В 2014 г. доля быстрого прототипирования на рынке аддитивных технологий хотя и уменьшилась, оставалась наибольшей - 35%, доля быстрого производства росла и достигла 31%, доля в создании инструментов оставалась осталась на уровне 25%, остальное приходилось на исследования и образование.

По отраслям экономики применение АТ-технологий распределилось так:

- 21% - производство потребительских товаров и электроники;

- 20% - автомобилестроение;

- 15% - медицина, включая стоматологию;

- 12% - авиастроение и космическая отрасль производства;

- 11% - производство средств производства;

- 8% - военная техника;

- 8% - образование;

- 3% - строительство.

Любители и профессионалы

Рынок АТ-технологий разделяется на любительский и профессиональный. Любительский рынок включает 3D-принтеры и их обслуживание, которое включает сервис, расходные материалы, программное обеспечение, и рассчитан на отдельных энтузиастов, сферу образования и визуализацию идей и облегчения коммуникации на начальной стадии развития нового бизнеса.

Профессиональные 3D-принтеры дорогостоящи и подходят для расширенного воспроизводства. У них большая зона построения, производительность, точность, надёжность, расширен ассортимент модельных материалов. Эти машины на порядок сложнее и требуют освоения особых навыков работы с самими устройствами, с модельными материалами и программным обеспечением. Как правило, оператором профессиональной машины становится специалист по аддитивным технологиям с высшим техническим образованием.

Аддитивные технологии в 2015 году

Согласно отчёту Wohlers Report 2015, с 1988 по 2014 г. в мире было установлено 79 602 промышленных 3D-принтера. При этом 38,1% устройств стоимостью более 5 тыс. долларов США приходится на США, 9,3% - на Японию, 9,2% - на Китай, и 8,7% - на Германию. Остальные страны мира находятся в значительном отрыве от лидеров. С 2007 по 2014 годовой объём продаж настольных принтеров вырос с 66 до 139 584 устройств. В 2014 г. 91,6% продаж приходился на настольные 3D-принтеры и 8,4% - на промышленные установки аддитивного производства, прибыль от которых, однако, составила 86,6% от общего объёма, или 1,12 млрд долларов США в абсолютном выражении. Настольные машины довольствовались 173,2 млн долларов США и 13,4%. В 2016 г. ожидается рост продаж до 7,3 млрд долларов США, в 2018 г. - 12,7 млрд, в 2020 г. рынок достигнет 21,2 млрд долларов.

Согласно Wohlers, FDM-технология превалирует, насчитывая около 300 брендов по всему миру, ежедневно пополняясь новыми модификациями. Некоторые из них продаются только локально, поэтому очень сложно, если вообще возможно, найти информацию о количестве брендов выпускаемых 3D-принтеров. С уверенностью можно сказать, что их количество на рынке увеличивается с каждым днём. Наблюдается большое разнообразие в размерах и применяемых технологиях. Например, берлинская компания BigRep производит огромный FDM-принтер под названием BigRep ONE.2 по цене 36 тыс. евро, способный печатать объекты размером до 900 х 1055 х 1100 мм с разрешением 100-1000 микрон, двумя экструдерами и возможностью использовать разные материалы.

Промышленность - за

Авиационная промышленность усиленно инвестирует в аддитивное производство. Применение аддитивных технологий позволит снизить расход материалов, затрачиваемых на изготовление деталей, в 10 раз. Ожидается, что компания GE Aviation будет ежегодно печатать 40 тыс. форсунок. А компания Airbus к 2018 г. собирается печатать до 30 т деталей ежемесячно. Компания отмечает значительный прогресс в характеристиках произведённых таким способом деталей по сравнению с традиционным. Оказалось, что кронштейн, который был рассчитан на 2,3 т нагрузки, в действительности может выдерживать нагрузку до 14 т при снижении его веса вдвое. Кроме того, компания печатает детали из алюминиевого листа и топливные коннекторы. В самолётах Airbus насчитывается 60 тыс. частей, напечатанных на 3D-принтерах Fortus компании Stratasys. Другие компании авиакосмической индустрии также используют технологии аддитивного производства. Среди них: Bell Helicopter, BAE Systems, Bombardier, Boeing, Embraer, Honeywell Aerospace, General Dynamics, Northrop Grumman, Raytheon, Pratt & Whitney, Rolls-Royce и SpaceX.

Цифровые аддитивные технологии уже используются в производстве разнообразных потребительских товаров. Компания Materialise, предоставляющая услуги аддитивного производства, сотрудничает с компанией Hoet Eyeware в изготовлении очков для коррекции зрения и солнечных очков. 3D-модели предоставляются множеством облачных сервисов. Только компании 3D Warehouse и Sketchup предлагают 2,7 млн образцов. Не остаётся в стороне и индустрия моды. RS Print использует систему, измеряющую давление подошвы, для печати индивидуальных стелек. Дизайнеры экспериментируют с бикини, обувью и платьями.

Быстрое прототипирование

Под быстрым прототипированием понимают создание прототипа изделия за максимально короткий срок. Оно входит в число основных применений технологий аддитивного производства. Прототип - это прообраз изделия, необходимый для оптимизации формы детали, оценки её эргономики, проверки возможности сборки и правильности компоновочных решений. Вот почему сокращение срока изготовления детали позволяет значительно сократить время разработки. Также прототип может являться моделью, предназначенной для проведения аэро- и гидродинамических испытаний или проверки функциональности деталей корпуса бытовой и медицинской техники. Много прототипов создаётся в качестве поисковых дизайнерских моделей с нюансами в конфигурации, цветовой гамме раскраски и т. д. Для быстрого прототипирования используются недорогие 3D-принтеры.

Быстрое производство

Аддитивные технологии в промышленности имеют большие перспективы. Малосерийное производство изделий со сложной геометрией и из специфических материалов распространено в судостроении, энергетическом машиностроении, восстановительной хирургии и дентальной медицине, аэрокосмической промышленности. Непосредственное выращивание изделий из металла здесь мотивировано экономической целесообразностью, так как этот оказался менее затратным. С использованием аддитивных технологий производят рабочие органы турбин и валов, импланты и эндопротезы, запасные части для автомобилей и самолётов.

Развитию быстрого производства способствовало и значительное расширение числа доступных металлопорошковых материалов. Если в 2000 годах насчитывалось 5-6 видов порошков, то сейчас предлагается широкая номенклатура, исчисляемая десятками композиций от конструкционных сталей до драгоценных металлов и жаропрочных сплавов.

Перспективны и аддитивные технологии в машиностроении, где их можно использовать при изготовлении инструментов иприспособлений для серийного производства - вставок для термопласт-автоматов, пресс-форм, шаблонов.

Ultimaker 2 - лучший 3D-принтер 2016 года

По мнению журнала CHIP, который провёл тестирование и сравнил характеристики бытовых 3D-принтеров, лучшими принтерами 2016 года являются модели Ultimaker 2 компании Ultimaker, Reniforce RF1000 компании Conrad и Replicator Desktop 3D Printer компании MakerBot.

Ultimaker 2+ в его улучшенной модели использует технологию моделирования методом наплавления. 3D-принтер отличается наименьшей толщиной слоя, равной 0,02 мм, небольшим временем расчёта, низкой стоимостью печати (2600 руб за 1 кг материала). Основные характеристики:

- размер рабочей камеры - 223 х 223 х 305 мм;

- вес - 12,3 кг;

- размер головки - 0,25/0,4/0,6/0,8 мм;

- температура головки - 180-260°C;

- разрешение слоя - 150-60/200-20/400-20/600-20 микрон;

- скорость печати - 8-24 мм 3 /с;

- точность XYZ - 12,5-12,55 микрон;

- материал - PLA, ABS, CPE диаметром 2,85 мм;

- программное обеспечение - Cura;

- поддерживаемые типы файлов - STL, OBJ, AMF;

- - 221 Вт;

- цена - 1 895 евро базовая модель и 2 495 евро расширенная.

По отзывам покупателей, принтер лёгок в установке и использовании. Отмечают высокое разрешение, саморегулирующееся ложе, большое разнообразие используемого материала, использование открытого программного обеспечения. К недостаткам принтера относят открытую конструкцию принтера, которая может привести к ожогу горячим материалом.

LulzBot Mini 3D Printer

В обзоре журнала PC Magazine Ultimaker 2 и Replicator Desktop 3D Printer также вошли в тройку лучших, но здесь на первом месте оказался принтер LulzBot Mini 3D Printer. Его спецификации таковы:

- размер рабочей камеры - 152 х 152 х 158 мм;

- вес - 8,55 кг;

- температура головки - 300°C;

- толщина слоя - 0,05-0,5 мм;

- скорость печати - 275 мм/с при высоте слоя 0,18 мм;

- материал - PLA, ABS, HIPS, PVA, PETT, полиэстер, нейлон, поликарбонат, PETG, PCTE, PC-ABS, и др. диаметром 3 мм;

- программное обеспечение - Cura, OctoPrint, BotQueue, Slic3r, Printrun, MatterControl и др.;

- потребляемая мощность - 300 Вт;

- цена - 1 250 долларов США.

Sciaky EBAM 300

Одной из лучших промышленных машин аддитивного производства является EBAM 300 компании Sciaky. Электронно-лучевая пушка наносит слои металла со скоростью до 9 кг в час.

- размер рабочей камеры - 5791 х 1219 х 1219 мм;

- давление вакуумной камеры - 1х10 -4 Тор;

- потребляемая мощность - до 42 кВт при напряжении 60 кВ;

- технология - экструзия;

- материал - титан и сплавы титана, тантал, инконель, вольфрам, ниобий, нержавеющая сталь, алюминий, сталь, сплав меди с никелем (70/30 и 30/70);

- максимальный объём - 8605,2 л;

- цена - 250 тыс. долларов США.

Аддитивные технологии в России

Машины промышленного класса в России не выпускаются. Пока только ведутся разработки в "Росатоме", лазерном центре МГТУ им. Баумана, университете «Станкин», политехническом университете Петербурга, Уральском федеральном университете. «Воронежсельиммаш», выпускающий учебно-бытовые 3D-принтеры «Альфа», разрабатывает промышленную аддитивную установку.

Такая же ситуация и с расходными материалами. Лидером разработки порошков и порошковых композиций в России является ВИАМ. Им производится порошок для аддитивных технологий, использующийся при восстановлении лопаток турбин, по заказу пермского «Авиадвигателя». Прогресс есть и у Всероссийского института лёгких сплавов (ВИЛС). Разработки ведутся различными инжиниринговыми центрами по всей Российской Федерации. "Ростех", Уральское отделение РАН, УрФУ ведут свои разработки. Но все они не способны удовлетворить даже небольшой спрос в 20 т порошка в год.

В связи с этим правительство поручило Минобрнауке, Минэкономразвитию, Минпромторгу, Минкомсвязи, РАН, ФАНО, "Роскосмосу", "Росатому", "Росстандарту", институтам развития создать согласованную программу разработок и исследований. Для этого предлагается выделить дополнительные бюджетные ассигнования, а также рассмотреть возможности софинансирования за счёт средств ФНБ и других источников. Рекомендовано поддержать новые в т. ч. аддитивные, РВК, "Роснано", фонду «Сколково», экспортному агентству "ЭКСАР", "Внешэкономбанку". Также правительство в лице Минпромторга подготовит раздел государственной программы по развитию и повышению конкурентоспособности промышленности.

Открытие бизнеса

Где можно и где нельзя работать после туберкулеза Где можно работать после

Форекс

Направления повышения эффективности использования собственного капитала На базе двигателя с плоским печатным якорем разработаны изделия для автомобильной промышленности

Банки