В этом году исполняется 85 лет со дня рождения и 10 лет со дня смерти одного из всемирно известных «гуру» в области управления качеством — американского специалиста Филиппа Кросби (Philip Bayard Crosby). Он родился 18 июня 1926 г. в г. Уилинг (штат Западная Виргиния). Его дед владел небольшим обувным магазином, отец Эдвард Карг Кросби (Dr. Edward K. Crosby) был врачом-педиатром, а мать Мэри Кэмбел Кросби происходила из аристократической, но обедневшей семьи. Она прекрасно играла на фортепьяно, обладала хорошим голосом и была высококультурным человеком, хотя и не получила высшего образования. Несмотря на то что по всем признакам семья Кросби принадлежала к среднему классу, Филипп Кросби относится к той категории великих американцев, которые, что называется, «сделали себя сами», благодаря упорному труду и ответственному отношению ко всему, чем они занимались в жизни, о чем свидетельствует вся его биография.

Филипп пошел учиться в среднюю школу, расположенную в районе Триадельфия г. Уилинг, куда ему приходилось добираться каждое утро пешком или на велосипеде, несмотря на снег, дождь, гололед или слякоть. Филипп считал, что школа его многому научила. Он был не лучшим, но неплохим учеником, из всех предметов ему больше всего нравились всемирная история и алгебра, кроме того, он с детства много читал. Чтобы получить свидетельство об окончании школы, Филиппу было достаточно сдать зачет по двум дисциплинам, но он сознательно решил посещать занятия по дополнительным предметам: машинописи и труду. Программа по труду предусматривала черчение, столярное дело, а также изучение электроприборов, что впоследствии пригодилось ему в работе, а освоение машинописи позволило не прибегая к помощи машинисток написать множество книг и учебных пособий и в дальнейшем с легкостью освоить клавиатуру компьютера.

Филипп, как и многие его сверстники в те годы, совмещал учебу в школе с работой. Его отец был хорошим педиатром, внесшим немало нового в эту область медицины, его любили и ценили пациенты. Несмотря на то что отец, как пишет в своих воспоминаниях Ф. Кросби, «без особых усилий зарабатывал приличные деньги», он принадлежал к той категории людей, которые считали, что «лень рождает порок», а потому настаивал, чтобы сын сам зарабатывал деньги на свои нужды . По требованию отца юный Филипп развозил утренние газеты, для чего надо было вставать в пять часов утра и пешком или на велосипеде в любую погоду разносить пачки газет по адресатам, а иногда делать это еще и вечером. Во время школьных каникул Филипп также постоянно подрабатывал, в том числе и у своих родственников - работал в саду у родителей отца, чтобы заработать деньги на книжки, помогал в содержании гостиницы, принадлежавшей бабушке по линии матери, где убирал 40 номеров, помогал мыть посуду на кухне, торговал в ларьке мороженым и гамбургерами. Он работал также спасателем на озере, убирал мусор, оставшийся после туристов в парке для отдыха, подавал мячи при игре в гольф. Когда Филипп пожаловался отцу на то, что работа в качестве разносчика газет его не устраивает, а тот сказал, что ему безразлично, какой ценой он будет зарабатывать деньги на свои расходы, юный Филипп начал самостоятельно искать источники заработка. После школы и по субботам он стал перевозить продуктовые тележки к супермаркету, разносил заказанные продукты по домам и в течение двух лет по воскресеньям подвозил одну «старую леди» туда, куда ей требовалось. Работа в юношеском возрасте, по признанию Кросби, приучила его к ответственности в исполнении своих обязанностей. «Уже будучи взрослым, я всегда старался выполнять порученные мне задания лучше, чем их мог бы выполнить кто-нибудь другой», - пишет в своих мемуарах Ф. Кросби .

В 1944 г., в возрасте 17 лет, еще не закончив школу, Филипп, не сказав ничего родителям, самостоятельно явился на призывной пункт военно-морских сил США и на следующий день после окончания школы получил приказ о зачислении на военную службу. Он прошел курс обучения в учебном лагере для новобранцев, где по результатам тестов на интеллектуальные способности вошел в число лидеров. Пребывание в учебном лагере, где ему пришлось окунуться в совершенно иной образ жизни, показать все лучшее, на что способен, а также привыкнуть к совместному проживанию с большим количеством людей, оставило неизгладимый след в его жизни, что в дальнейшем положительно сказалось на его профессиональной деятельности.

При определении направления дальнейшей службы Ф. Кросби выбрал работу санитара и осенью 1944 г. прибыл на военный десантный транспорт «Кентон», на котором был расположен большой корабельный госпиталь. По окончании войны его зачислили в резерв военно-морских сил США.

Осенью 1946 г. Филипп Кросби переехал в г. Кливленд и по совету отца поступил в Огайский медицинский колледж, специализировавшийся на ортопедии. Параллельно с учебой в этом колледже Кросби записался еще в один колледж, где начал изучать патологическую психологию и теорию восприятия музыки, совмещая учебу с работой грузчиком и торгуя обувью в одном из магазинов. В колледже он познакомился со студенткой Шерли Джонс, и в 1947 г. они поженились.

Окончив колледж по специальности врача-ортопеда, Филипп некоторое время работал вместе с отцом, но вскоре открыл свою практику. В начале 1951 г., во время войны с Кореей, Ф. Кросби снова призвали на службу во флот. После окончания полевого медицинского училища он был направлен в полк морской пехоты и его определили служить в штабном госпитале.

В мае 1952 г. по окончании срока службы Кросби решил не продолжать медицинскую карьеру, поняв, что это не его дело, и стал подыскивать новую работу.

Становление карьеры специалиста по качеству

В 1952 г. Ф. Кросби поступил на работу на завод корпорации «Кросли» (Crosley Corporation ), расположенный в г. Ричмонд (штат Индиана). Этот завод производил холодильники, и, кроме того, там было секретное производство систем управления артиллерийским огнем для самолетов Б-47, изготовлявшихся по заказу министерства обороны. Кросби взяли на должность младшего техника на участок сборки антенн. Именно на этом заводе Ф. Кросби приобрел первый опыт работы в промышленности и уже тогда усовершенствовал свой рабочий процесс. Он предложил измерять для последующей регулировки не всю антенну, а только ее центральную литую часть. Его предложение было принято, что позволило избежать переделок и сэкономить тысячи долларов, однако он обнаружил, что небольшие изменения, которые он и дальше продолжал вносить в производственный процесс, никого из начальства не интересовали. Кросби вступил в клуб, где обучали ораторскому искусству. Вскоре секция Американского общества по контролю качества - АОКК (ныне Американское общество качества), расположенная в г. Ричмонд, пригласила его вступить в члены этого общества. Именно в АОКК начали формироваться его первые представления о качестве, и с этого времени стала развиваться его карьера в этой области. Хотя Ф. Кросби не имел представления о статистических методах контроля качества, пропагандой которых в то время преимущественно занималось АОКК, он стал задумываться о том, что такое качество, и уже тогда понял, что четкого определения этого понятия нет, и для себя стал определять качество как соответствие предъявляемым требованиям, а направление деятельности, на котором надо сосредоточить свои усилия, - предупреждение появления некачественного продукта. Он также понял, что «должен стать полезным для тех, кто занимался не самим производством, а управлением» . К тому же именно карьера в области менеджмента могла повысить его социальный статус, так как к этому моменту в семье появился приемный грудной сын (его назвали Филипп младший) и, чтобы содержать семью, Кросби приходилось постоянно подрабатывать, и он принялся искать новую работу.

В 1955 г. семья Ф. Кросби переехала в г. Саут-Бенд (штат Индиана), где он поступил на работу в корпорацию «Бендикс» (Bendix Corporation ) сначала на должность техника по надежности, но вскоре был переведен на должность инженера по контролю качества. Корпорация «Бендикс» по заказу министерства военно-морского флота разрабатывала и испытывала реактивные снаряды типа «земля-воздух» TALOS.

В функции Кросби входило исследование дефектов, обнаруженных контролерами и испытателями. Он начертил схему производственного процесса, обозначив на ней наиболее часто встречающиеся дефекты и причины их появления. Изучив каждую из них, он поделил их на две группы: ошибки рабочих, которые используют некачественные детали, и сбои в производственном процессе.

Кросби пришел к выводу, что все ошибки и недостатки можно предупредить или избежать их, но по традиционной организации производства в то время исходили из наличия дефектных деталей. Поскольку в его служебные обязанности входило посещение предприятий поставщиков, он выяснил, что его цех, заранее предполагая наличие дефектных деталей, заказывал исходных материалов на 10% больше, чем это требовалось. Он попытался привлечь внимание к этой проблеме, но руководство не прислушалось, и Кросби снова убедился, что для осуществления реальных изменений в процессе производства необходимо занять управленческую должность, но в корпорации «Бендикс» для него такой возможности не было, и Кросби опять принялся искать новую работу.

В 1957 г. Филиппа Кросби пригласили на должность старшего инженера по качеству на завод корпорации «Мартин Мариетта» (Martin Marietta Co. , теперь Lockheed Martin ), расположенный в г. Орландо (штат Флорида), где он проработал в течение следующих восьми лет. Именно там он впервые обрел известность как специалист по качеству, начал выступать перед широкой аудиторией (вот где пригодились курсы по ораторскому искусству), писать и публиковать статьи, но самое главное: в этой корпорации он разработал программу «ноль дефектов» (Zero Defects - ZD), получившую впоследствии широчайшее распространение в промышленности США и других стран. Саму идею бездефектности Ф. Кросби вынашивал очень долго и упорно реализовывал, постоянно натыкаясь на всяческое сопротивление, о чем свидетельствует весь имевшийся к тому времени опыт его производственной работы.

Первое задание, полученное Ф. Кросби, было связано с производством ракет «воздух-земля» для военно-морского флота США. Занимаясь контролем качества сборки и обнаружив, что бУльшая часть произведенной продукции требует доработки или переделки, Кросби составил список наиболее типичных и часто повторяющихся дефектов, принес его старшему бригадиру, но тот воспринял это как «шпионство» за ним и его рабочими, в чем выразился типичный конфликт между производственниками и специалистами по качеству. Кросби вскоре назначили руководителем небольшой группы инженеров по качеству, в этой должности он попытался наладить обучение методам обеспечения качества, но оно наталкивалось на непреодолимое сопротивление руководства. В попытках предотвратить появление одних и тех же проблем Кросби сосредоточился на введении поправок в деятельность различных производственных звеньев. Старшие инспекторы регулярно заполняли журнал служебных записей, в котором регистрировались все изменения по мере прохождения изделия по технологической цепочке. Эти записи были единственным документом, фиксирующим процесс производства. Наладив сотрудничество со всеми производственными подразделениями, удалось формализовать процесс ведения этих записей. В дальнейшем это направление превратилось в то, что теперь принято именовать «конфигурационным менеджментом» и что означает управление процессом внесения изменений в конфигурацию системы.

В начале 1959 г. на заводе в г. Орландо были введены в строй новые производственные корпуса, и быстрый рост производства заставил менеджеров по качеству задуматься над проблемой сокращения расходов. К этому моменту Филипп Кросби был назначен помощником директора по качеству, так как психологические тесты, которые он проходил при приеме на работу, показали, что его отличает изобретательность и находчивость.

Отдел качества был реорганизован, и началось обучение сотрудников методам обеспечения качества. Отдел качества превратился в необходимую и важную службу. Еще работая в фирме «Бендикс», Кросби понял, что в любой отрасли ошибки считаются неизбежными. Производственный процесс как будто специально планируется и осуществляется так, чтобы доказать невозможность выпуска бездефектной продукции.

В любом сборочном цехе существуют специальные участки для устранения брака. На любом производстве существует так называемый комитет по оценке и анализу материалов, в задачу которого входит рассмотрение возможного применения дефектных изделий и принятие следующих решений: использовать как есть; исправить или списать в окончательный брак.

В этот межфункциональный орган входили сотрудники технического отдела, которые зачастую игнорировали свои обязанности, и проходили недели, прежде чем они давали свое заключение. Ф. Кросби заявил, что будет выбрасывать детали, которые пролежат на складе больше трех дней. Ответом было ледяное молчание.

Тогда Кросби сложил все эти материалы у дверей кабинета технического отдела. Это возымело действие, и Кросби удалось значительно сократить время работы данного комитета, но его намерение шло еще дальше - научиться производить такую продукцию, которая не нуждалась бы в работе комитета.

Вскоре завод в г. Орландо получил от командования ракетного управления Армии США контракт на производство ракетных артиллерийских снарядов «Першинг». Была разработана программа (Pershing Missile Program), состоящая из трех частей: бортовое оборудование, наземное оборудование и полевые испытания. Ф. Кросби был назначен ответственным за качество наземного оборудования.

Вся система заключения контрактов строилась в то время на том, что на первом месте в требованиях заказчика было обеспечение выполнения сроков поставок, при этом заказчик оплачивал все расходы плюс фиксированную прибыль, и экономия средств ничего заказчику не давала. Качество было на последнем месте.

Субподрядчик - изготовитель наземного оборудования - подготовил договор, касающийся непосредственно производственной стадии программы, при этом была установлена норма погрешности, в соответствии с которой допустимый уровень качества (Acceptable Quality Level - AQL) считался нормой, если 2% изделий будут бракованными. Кросби заявил, что его компания не собирается заранее, еще до начала реального производства, соглашаться на то, чтобы часть поставляемой продукции не соответствовала предъявляемым требованиям. «Я хотел, чтобы с первого раза все изделия получались качественными, поскольку это не только позволит сэкономить большие средства, но и повысит престиж компании в глазах заказчика» . К этому времени уже существовал военный стандарт MIL-Q–9858, разработанный в 1958 г. министерством обороны и содержащий требования к программе обеспечения качества, и заказчик следил за тем, чтобы подрядчик не отклонялся от этих требований. Однако Ф. Кросби утверждал, что сами требования, зафиксированные в стандарте, неверны. «Если вы приготовили блюдо по неверному рецепту, то оно никогда не будет вкусным, как бы вы ни уверяли себя и других в обратном» .

Руководство компании решило объединить трисамостоятельные части программы сооружения ракеты «Першинг» в один проект, и Кросби назначили управляющим по обеспечению качества всего проекта.

Инженеры торопились скорее провести первые пробные запуски, но когда ракеты прибыли на полигон, выяснилось, что их нельзя испытывать в воздухе, так как они не прошли положенную проверку на земле. И тут Ф. Кросби опять проявил свойственное ему, как он пишет, «упрямство» и предложил новую стратегию.

Подчинявшиеся теперь ему инженеры-испытатели должны были находиться не на полигоне, а в цеху на испытательном стенде, где был устроен контрольный пункт. Как только на пульте зажигалась красная лампочка, инженеры-испытатели совместно с конструкторами и инженерами-технологами должны были определить, что является причиной сбоя: испытательное оборудование или технологический процесс. Время шло, а ракеты все еще стояли на испытательном стенде в цеху. Пентагон грозился, но Кросби считал, что проблему с испытаниями нужно решить раз и навсегда, в чем смог убедить генерального директора предприятия Тома Уилли и директора по качеству Джима Халпина, и они его поддержали. Настало время, когда на контрольной панели перестали зажигаться красные лампочки и можно было приступить к полевым испытаниям.

В 1960–1961 гг. были произведены первые запуски ракет «Першинг» с мыса Канаверал (ныне мыс Кеннеди), первые шесть оказались успешными, а седьмая ракета взорвалась. Генеральный директор проекта «прочел лекцию» Кросби о дефектах, на что тот ответил, что такое будет происходить до тех пор, пока будет действовать принцип приемлемого уровня качества. В ответ генеральный директор поручил Ф. Кросби разработать новую систему и заверил, что он и другие руководители проекта поддержат его в этом.

Зарождение системы «ноль дефектов»

В начале 1962 г. командование ракетного управления Армии США потребовало от фирмы «Мартин» поставить полигонный комплект ракетной системы «Першинг» на месяц раньше срока, предусмотренного контрактом, а фирма взяла на себя дополнительные обязательства поставить ракетную систему без дефектов и отклонений от технических условий, установить систему и полностью привести ее в боевую готовность через 10 дней после поставки (для установки сходных систем ранее требовалось 90 и более дней).

Обдумывая, как можно выполнить такие жесткие требования поставки, руководство фирмы пришло к выводу, что единственная возможность - это уменьшение до предела времени на устранение дефектов, повторные проверки и испытания. Том Уилли обратился к каждому сотруднику с призывом выполнить свою часть работы так, чтобы избежать ошибок. В результате система «Першинг» была доставлена в форт Силл на две недели раньше запланированного срока.

Все 25 тыс. деталей системы и вся документация к ней были выполнены без дефектов. Ракетная система была приведена в рабочее состояние за 23,5 ч. При изготовлении данной системы было проделано 240 тыс. технологических и 200 тыс. контрольных операций и было произведено 24 тыс. испытаний .

Проанализировав полученные результаты, руководство фирмы пришло к следующему выводу. Причина, по которой ни одна работа не выполнялась без дефектов, заключалась в том, что ранее этого никто и не требовал, неизбежность ошибок признавалась как непреложный факт. Когда руководство фирмы потребовало бездефектной работы, это требование было выполнено. Решение проблемы руководство фирмы «Мартин» усмотрело в необходимости выработать комплекс мероприятий, направленных на то, чтобы внушить каждому рабочему и служащему постоянное сознательное стремление выполнять любую порученную ему работу правильно с первого раза.

Разработкой такого комплекса мероприятий, входящих в единую систему, занялся специальный штат сотрудников. Через некоторое время подобная система была разработана и внедрена на фирме. Она получила название Zero Defects, что означает «ноль дефектов», и начала широко применяться в фирмах США. В первый же год после внедрения программы ZD в фирме «Мартин» число дефектов снизилось на 54%, в течение второго - еще на 25%. Экономия от снижения выпуска дефектной продукции в 1965 г. составила 100 тыс. долларов ежемесячно . Программа «ноль дефектов» получила широчайшее распространение в мире, о чем много и подробно написано . Здесь необходимо сделать одно чрезвычайно важное отступление.

Как ясно из изложенного выше, система бездефектного производства в США появилась в компании «Мартин» в 1962 г., но впервые она зародилась в практике работы советского предприятия - на Саратовском авиационном заводе в 1955 г. В июле того года директором этого завода, одного из крупнейших в стране, был назначен Борис Александрович Дубовиков. Личность этого чрезвычайно мужественного, умного, решительного, да к тому же глубоко порядочного и доброго человека, столь значительна, что может послужить примером для многих теперешних менеджеров, а потому знакомство с его биографией весьма полезно .

При существовавшей тогда системе организации производства на любом предприятии, а особенно на тех, где выполнялись оборонные заказы, существовали многочисленные контрольные органы (службы ОТК, военная приемка), на которые был возложен контроль за качеством продукции, а руководители всех уровней и рабочие отвечали за количественные показатели выполнения плана. При такой организации, когда главным считалось выполнение плана, в производстве допускалось огромное число дефектов. И, несмотря на то что на любых предприятиях существовали специальные подразделения для доработки готовых изделий и исправления брака (так, на Саратовском заводе был цех доработки самолетов, где работало около тысячи высококвалифицированных специалистов), в эксплуатацию и к потребителю все равно поступали неисправные изделия, и все это приводило к чудовищным потерям.

Б.А. Дубовиков, у которого к тому времени уже был огромный опыт инженерно-конструкторской, производственной и организаторской работы, понял, что «дальше так работать нельзя» . Именно Б.А. Дубовиков первым нашел ключ к перестройке всей существовавшей в те времена во всем мире системы организации производства. Понимая, что все процессы проектирования, технологической подготовки, изготовления есть результат труда людей, и именно от качества их труда зависит качество результата, он пришел к такому выводу: «Отсюда следует, что единственно правильным путем достижения поставленной цели является управление качеством изделий посредством управления качеством труда их творцов» . И он разработал принципиально новую концепцию бездефектности («ноль дефектов») и количественно измеримый показатель качества труда - процент сдачи результатов труда с первого предъявления, т. е. без единого дефекта .

Через месяц после назначения директором Саратовского авиационного завода Б.А. Дубовиков издал приказ, в котором главными были всего два пункта:

1) отделу технического контроля прекращать приемку партии изделий после обнаружения первого найденного дефекта и возвращать всю партию предъявителю;

2) работникам, сдающим продукцию с первого предъявления, выплачивать премию в размере 50% от основной зарплаты .

Будучи человеком весьма решительным, Б.А. Дубовиков стал требовать неукоснительного выполнения приказа, в результате чего завод просто встал на полгода. В то время надо было быть очень мужественным человеком, чтобы выдержать весь напор вышестоящего начальства и партийных деятелей и не сдать своих позиций. Тем не менее за эти полгода удалось отработать комплекс мероприятий по внедрению принципиально нового подхода к обеспечению качества всех (что чрезвычайно важно) подразделениях завода. Так родилась Саратовская система бездефектного изготовления продукции и сдачи ее ОТК и заказчику с первого предъявления, которую сокращенно стали именовать системой БИП, а в дальнейшем и системой бездефектного труда - СБТ.

В результате система была апробирована при освоении нового образца истребителя конструкторского бюро А.С. Яковлева, который в нарушение всех установленных тогда процедур государственной приемки сразу после сборки благополучно улетел в Москву, а цех доработки самолетов был впоследствии ликвидирован, разумеется, с сохранением работавших в нем высококвалифицированных специалистов. Это было невиданным достижением.

К Саратовской системе был проявлен огромный интерес, и не без давления со стороны партийно-государственных органов она начала распространяться по всей стране и охватила самые разные отрасли производства и области деятельности. К декабрю 1966 г. она была внедрена на 5 тыс. предприятий, НИИ, КБ, а это почти 5 млн рабочих и инженерно-технических работников . Внедрение системы дало огромный экономический эффект. Достаточно сказать, что только на 20 заводах за 2,5 экспериментального года (т. е. к середине 1968 г.) за счет снижения брака только на материалах было сэкономлено более 1,5 млн р. и 500 тыс. р. по фонду заработной платы. Среднегодовой рост производительности труда составил 18,4% (а мы все ищем пути повышения производительности труда), а снижение себестоимости товарной продукции - на 10,3% . Саратовская система получила широкое распространение и в социалистических странах.

Возвращаясь к вопросу о приоритетах зарождения самой концепции, можно думать, что эта идея, что называется, «витала в воздухе» и пришла к Ф. Кросби самостоятельно, так как принципы организации производства и в СССР, и в США были в те времена одними и теми же, и Кросби, как свидетельствует весь опыт его работы на производстве, был крайне недоволен ими. Можно даже предположить, что концепция бездефектности была имманентна его личности, так как он был врачом, а цена одной единственной ошибки медика зачастую - человеческая жизнь. Вот как он вспоминает свое служение во время Второй мировой войны на военном десантном транспорте «Кентон»: «Во время боев большая часть моего времени уходила на то, чтобы правильно оценить состояние прибывших на корабль раненых с тем, чтобы в зависимости от этого решить, кому из них необходима срочная медицинская помощь, а кто может немного подождать. Для восемнадцатилетнего парня это была крайне ответственная миссия, и я относился к своим обязанностям с максимальной серьезностью, поскольку понимал, что если пропущу тяжело раненного и его из-за меня вовремя не прооперируют, он может скончаться… Я всегда по-доброму относился к людям, и мне нравилось осознавать, что своим трудом я облегчаю их страдания» .

В то же время есть основания полагать, что концепция бездефектности была заимствована из СССР, так как первые публикации о Саратовской системе появились в 50-х годах. В частности, старший военный представитель заказчика инженер-полковник В.Г. Фридман по материалам, предоставленным ему Саратовским авиационным заводом, куда он был командирован в целях изучения и распространения опыта завода по изготовлению бездефектной продукции, написал статью «О путях повышения качества в производстве авиатехники», которая была опубликована в журнале «Авиационная промышленность» в 1958 г. В те времена это был полузакрытый журнал, но думается, что его экземпляры в США попадали и отдельные статьи там могли переводиться. Во всяком случае, когда в Саратове в 2006 г. к 100-летию Б.А. Дубовикова были опубликованы его воспоминания, а сын (В.Б. Дубовиков) послал эту книгу в 2007 г. в библиотеку Конгресса США, оттуда пришло благодарственное письмо с извещением, что в библиотеке есть целая полка книг Б.А. Дубовикова. Нам остается только гордиться своим соотечественником.

Рассмотрение основных положений любой программы бездефектного труда за рубежом и сравнение их с основными положениями советской Саратовской системы показывает, что они полностью совпадают, за одним исключением. В системе ZD не существует единого универсального показателя оценки качества труда исполнителей - процента сдачи результатов труда с первого предъявления. В компаниях, внедривших программу ZD, на каждом участке производства и работы ставились количественные цели по снижению ошибок, исходя из достигнутых результатов в прошедшие временные интервалы, и если работник достигал этих целей, то его поощряли. Правильность того или иного подхода является предметом особого анализа, здесь же можно подчеркнуть, что принцип «делай правильно с первого раза» был единым. Как в бывшем СССР, так и в мире внедрение программ бездефектного выпуска продукции приняло характер широкомасштабных кампаний, развернулось целое движение, длившееся около полутора десятилетий, затем оно постепенно сошло на нет, как это бывает с любыми кампаниями.

Но как Б.А. Дубовиков, так и Ф. Кросби остались верны своим идеям до конца жизни. Хочется подчеркнуть, что в XXI в. на фоне участившихся техногенных катастроф идея бездефектного труда могла бы оказаться очень полезной. Как это часто бывает, новое - хорошо забытое старое.

Дальнейшая карьера Ф. Кросби в компании «Мартин» показывает, что инициатор самой идеи бездефектности оказался не очень востребованным в ее реализации. Кросби пишет в своей автобиографии, что когда он поделился этой идеей с Джимом Халпиным, который, по его признанию, был единственным руководителем компании, сознававшим, что действовавшая в ней система обеспечения качества была «безнадежно больна», тот «буквально подпрыгнул на своем стуле», воскликнув: «Ведь это как раз то, что нам нужно!». На следующее утро он попросил Ф. Кросби принести ему его предложения .

Кросби выполнил это поручение, написанный им материал всем очень понравился. Дж. Халпин прочел его всем директорам и составил план внедрения программы ZD в компании, для чего была собрана группа специалистов, в которую Кросби не включили. Идеей после успеха с поставкой ракетной системы «Першинг» заинтересовались правительственные органы, состоялось совещание важных государственных чиновников, на котором Кросби попросили объяснить суть его предложений. «Я чувствовал себя счастливым, - вспоминает Ф. Кросби, - от того, что проблеме качества уделяется столько внимания. Но так было только до тех пор, пока инициативу не взяли в свои руки военные, руководители компании «Мартин» и представители вашингтонской бюрократии» . Командование ракетными войсками выступило с инициативой организовать по всей стране семинары. Кросби не предложили принять в них участие, но попросили подготовить для слушателей учебные пособия, и он выполнил этот заказ.

Дж. Халпин написал впоследствии книгу , а Ф. Кросби опубликовал несколько статей, стал читать публичные лекции, выступил на совещании перед высшим руководством компаний, входящих в состав Ассоциации предприятий оборонной промышленности, выполняющих оборонные заказы, а также перед сотрудниками министерства, ведающими этими заказами. В своих выступлениях он постоянно подчеркивал, что корень проблемы - в самих руководителях, которые должны изменить некоторые из своих взглядов и подходов.

Ф. Кросби поручили новый участок работы. Его назначили ответственным за качество продукции поставщиков. Входной контроль был практически стопроцентным. Около 30 инспекторов и инженеров по качеству работали на предприятиях-поставщиках, забраковывая до трети поставляемых изделий, а поставщики присылали своих представителей для устранения дефектов на месте на складах. Кросби добился согласованности действий всех подразделений, чтобы усовершенствовать систему снабжения. Он рассказал поставщикам о системе ZD с подробной схемой действий по внедрению программы бездефектности.

Высшее руководство компании «Мартин» пригласили на интервью в крупнейший общественно-политический журнал США Time, готовивший спецвыпуск о программе ZD. Вот как вспоминает об этом Ф. Кросби: «В течение восьми часов корреспонденты беседовали с руководством компании «Мартин». Последний, с кем они пожелали встретиться, был я.

Встреча… продолжалась всего лишь 10 минут, но когда вышел номер, оказалось, что весь материал посвящен исключительно моей персоне и рассказу о том, как возникла идея ZD. Из сотен фотографий редактор отобрал одну, на которой был изображен я вместе с макетом ракеты «Першинг»… Все это вызвало недовольство некоторых директоров компании, которые при встрече со мной первое время хмурили брови» .

Ф. Кросби чувствовал себя несколько уязвленным и в середине 1964 г. принялся искать новую работу. От старшего администратора одной из фирм-поставщиков, работавших с компанией «Мартин» по программе «Першинг», о Кросби услышал один из высших менеджеров корпорации IТТ и позвонил ему. При последовавшей встрече с Кросби этот менеджер даже не поинтересовался, имеет ли Кросби высшее образование. Им нужен был директор по качеству, и в середине 1965 г. Кросби поступил на работу в эту корпорацию.

Окончание следует

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Кросби Ф. Б. Качество и я. Жизнь бизнесмена в Америке. – М.: РИА «Стандарты и качество», 2003, 264 с.

2. Конарева Л.А. Программы бездефектного выпуска продукции. – М.: Изд-во стандартов, 1968. – 68 с.

3. Конарева Л.А. Внедрение программ бездефектного выпуска продукции на фирмах США. – М.: Изд-во стандартов, 1969. – 153 с.

4. Дубовиков Б.А. Система управления качеством (теоретическое обоснование и опыт применения системы управления качеством). – Cаратов: ГУП «Типография N 6», 2006. – 367 с.

5. Дубовиков Б.А. Основы научной организации управления качеством. – М.: Экономика, 1966. – 319 с.

6. Дубовиков В. Все началось с простого приказа по заводу // Стандарты и качество. – 2005. – № 11. – С. 25–27.

7. Halpin J.F. Zero Defects. Anewdimensioninqualityassurance – NY: McGraw-HillBookCo., 1966 (переведено на рус. яз. изд-вом «Мир» в 1968 г. под названием «Бездефектность. Новый подход к проблеме обеспечения качества»).

Людмила Антоновна Конареваканд. экон. наук, с.н.с. Института США и Канады РАН,

член Международной Академии проблем качества, член

Американского общества качества,

член Гильдии профессионалов качества.

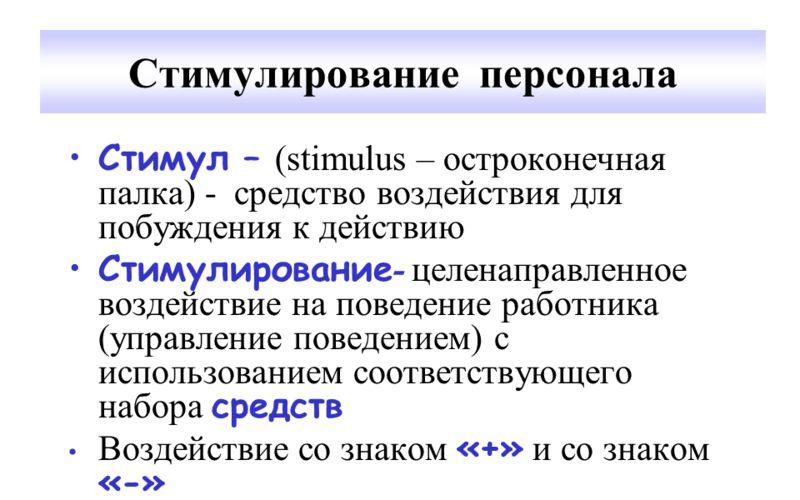

3. Повышение качества (выявление и решение проблем, использование командного подхода для непрерывного поиска наилучших путей повышения качества, поддержание высоких стандартов труда).

Описание этих процессов представляет собой своего рода “Трилогию Джурана”, в которой достижение качества представляется общим для всей корпорации процессом, а создание товаров и услуг является всего лишь его элементом.

Дж. Джуран настойчиво подчеркивал, что качество может быть доставлено потребителю только путем нарастающих дополнений, путем создания цепочки повышения ценности (между потребителем и поставщиком). Он утверждал, что каждый работник одновременно является и поставщиком, и потребителем. Дж. Джуран описывает так называемую концепцию тройственной роли, заявляя, что все осуществляется в ходе процесса, в котором участвуют потребители и поставщики.

Предложенная Дж. Джураном схема планирования качества обеспечивает создание интегрированной системы управления, в которой цели и задачи корпорации разрабатываются и распределяются сверху вниз, а совершенствование технологических процессов и внедрение инноваций идет снизу вверх. Дж. Джуран утверждал, что начиная с этапа планирования топ-менеджеры должны быть вовлечены в процесс повышения качества; при этом передача ответственности за его обеспечение на более низкие уровни управления не допускается. Подход, основанный на концепции тройственной роли, обеспечивает также вовлечение в процесс повышения качества и участие в нем многих работников, так как он устанавливает строгую ориентацию на конечного потребителя, согласование целей и не признает “суперменов и примадонн”.

Дж. Джуран предсказывал, что в XXI в. наступит революция качества. Он ясно видел различие между революцией качества и произошедшей в 1980-е гг. технологической революцией. Дж. Джуран объяснял, что роль технологии заключается в использовании сил природы и материальных ресурсов для удовлетворения потребностей человека и достижения гуманистических целей. Иное дело качество, которое в большей мере относится к идентификации конкретных нужд потребителей и разработке способов его удовлетворения. Дж. Джуран побуждал высших руководителей компаний решить задачу, поставленную перед ними новой революцией, - задачу «квантификации (количественного определения) нормы возврата инвестиций в качество».

Дж. Джуран учил, что не существует ничего, что можно назвать «чудом возникновения качества» и призывал извлекать уроки из японского опыта. Во-первых, достижение качества является обязанностью топ-менеджеров. Во-вторых, качество не связано с эффективностью товара или услуги; оно имеет отношение к людям, к вопросам адаптации, изменений, творчества и инноваций и, следовательно, обучение основам качества имеет фундаментальное значение. В-третьих, повышение качества требует фокусирования усилий на процессе, внимания ко всем работникам, так как каждый из них одновременно является и поставщиком, и потребителем. Наконец, в-четвертых, качество не воспринимается на веру; оно должно оцениваться, повышаться и контролироваться на общем фоне других корпоративных целей.

3. Концепция качества Ф. Кросби

Филипп

Кросби (1926-2001)

Филипп Кросби (Philip Crosby) - один из признанных в мире американских авторитетов в области качества, академик МАК.

Наиболее широкую известность получили его 14 принципов (абсолютов), определяющих последовательность действий по обеспечению качества на предприятиях:

1. Четко определить ответственность руководства предприятия в области качества.

2. Сформировать команду, которая будет претворять в жизнь программу обеспечения качества.

3. Определить методы оценки качества на всех этапах его формирования.

4. Организовать учет и оценку затрат на обеспечение качества.

5. Довести до всех работников предприятия политику руководства в области качества, добиваться сознательного отношения персонала к качеству.

6. Разработать процедуры корректирующих воздействий при обеспечении качества.

7. Внедрить программу бездефектного изготовления продукции (систему «ноль дефектов»).

8. Организовать постоянное обучение персонала в области качества.

9. Организовать регулярное проведение Дней качества (Дней «нулевых дефектов»).

10. Постоянно ставить цели в области качества перед каждым работником предприятия.

11. Разработать процедуры, устраняющие причины дефектов.

12. Разработать программу морального поощрения работников за выполнение требований в области качества.

13. Создать целевые группы, состоящие из профессионалов в области качества.

14. Начать все с начала (повторить цикл действий на более высоком уровне исполнения).

Ф. Кросби является идеологом системы ZD («ноль дефектов»). Изучая вопросы стоимостной оценки качества, Кросби высказал знаменитый афоризм: «Качество - бесплатно» (Quality is Free). Из этого следует, что изготовителю приходится платить не за качество, а за его присутствие, что должно быть предметом постоянного контроля и анализа В своей книге «Качество - бесплатно» Ф. Кросби доказывает, что повышение качества не требует больших затрат, так как на деле повышение качества одновременно повышает и производительность, поскольку одновременно снижаются многие статьи затрат, связанные с устранением выявленных дефектов, с переработкой некачественной продукции, предотвращением возврата продукции потребителем и т.д.

Кросби предложил универсальный способ оценки степени компетентности предприятия в решении проблемы качества. Для этой цели он использовал шесть параметров:

отношение руководства предприятия к проблеме;

статус отдела качества на предприятии;

способы рассмотрения проблемы качества;

уровень расходов на качество в процентах от общего оборота предприятия;

меры по повышению качества;

реальное положение с качеством на предприятии.

Ф. Кросби разработал таблицу оценок каждого параметра в баллах зависимости от ряда критериев, характеризующих его состояние. Чем ближе фактическое значение параметров к табличному, тем выше степень зрелости предприятия в области качества. Он предлагает целую систему таблиц, графиков, с помощью которых можно установить применительно к конкретным условиям деятельности отдельного предприятия те оптимальные действия, которые приведут к улучшению положения области качества.

Ф. Кросби является автором модели оценки лидера и степени зрелости руководителей разного уровня. Один из способов этой оценки - составление «модели эффективного лидера», которая учитывает показатели «оперативной зрелости» (умение выполнять поставленные задачи) и «психологической зрелости» (умение контактировать и руководить людьми).

По Кросби основами качества являются четыре абсолютных постулата:

1. Качество определяется как удовлетворение потребителей, а не как «добротность» (goodness).

2. Качество является результатом предупреждения ошибок, а не оценки сделанного.

3. Основное правило работы – «ноль дефектов» (Zero Defect).

4. Качество измеряется ценой несоответствия.

4. Концепция качества А. Фейгенбаума

Арманд Валлин Фейгенбаум (1922-)

Всемирно известный гуру в области управления качеством Арманд Фейгенбаум (Armand Vallin Feigenbaum) родился в 1922 г. в США, в городе Питсфилд, расположенном на границе штатов Массачусетс и Нью-Йорк. Это регион, в котором зародилась мировая электротехническая промышленность и была основана компания «Дженерал электрик» (General Electric - GE). Его дед был одним из первых руководителей GE, отец возглавлял собственную компанию, а мать была профессиональной пианисткой. Арманд с ранних лет проявлял интерес к технике, и дед, и отец поощряли его в этом. Они хотели, чтобы Арманд получил широкое образование в технике, приобрел практические навыки, но в то же время изучал и гуманитарные науки.

После окончания средней школы Арманд поступил в «Юнион колледж», расположенный в городе Скенектеди (шт. Нью-Йорк). В этом городе в 1900 г. компания «Дженерал электрик» создала первую научно - техническую лабораторию. «Юнион колледж», куда в то время принимали только юношей, считался одним из лучших по подготовке высококвалифицированных специалистов по электротехнике (впоследствии в здании колледжа, где находятся кабинеты его президента и вице-президентов, в честь Арманда и его брата Дональда был назван зал). Окончив этот колледж, Арманд Фейгенбаум получил степень бакалавра и поступил в одно из престижнейших высших учебных заведений США - в Массачусетский институт технологии (Massachusetts Institute of Technology - MIT), расположенный в г. Кембридж (шт. Массачусетс). Во время учебы А. Фейгенбаум уделял большое внимание математике, инженерным наукам, экономике, системотехнике, а также совершенно новой для него тогда области - контролю качества. По окончании MIT А. Фейгенбаум получил степень доктора наук по инженерным наукам и экономике.

Учебу и в колледже, и в институте А. Фейгенбаум совмещал с работой в компании «Дженерал электрик», где и сложилась его профессиональная карьера. Работая сначала инженером-технологом промышленного производства, а затем инженером-конструктором авиационных двигателей, он впервые начал широко применять методы системотехники и контроля качества как альтернативы традиционным методам проверок и испытаний. Фейгенбаум достиг заметных успехов в повышении качества авиационных двигателей и производственных процессов, и ему предложили создать и возглавить первое в GE специализированное подразделение - отдел технологии контроля качества. В то время это была быстро развивающаяся новая область знаний. Отдел, возглавляемый А. Фейгенбаумом, добился отличных результатов, и его стали приглашать в роли консультанта и докладчика по новым методам контроля качества как внутри компании GE, так и на другие предприятия электротехнической отрасли.

Благодаря успехам в области применения новых методов, А. Фейгенбаума в довольно молодом возрасте назначили управляющим по контролю качества на крупнейшем заводе корпорации GE в г. Скенектеди, где в то время работало около 45 тыс. человек. Этот завод проектировал, производил и продавал большое количество изделий как в США, так и в другие страны. В обязанности Фейгенбаума входило помогать усовершенствовать и без того хорошие продукты, поскольку качество становилось все более важным требованием как для других изготовителей, так и для рядовых потребителей.

Для обеспечения лидерства в конкурентной борьбе все более значимыми становились такие факторы, как инновации и удовлетворение потребителя. Осознавая это, А. Фейгенбаум понимал, что его отдел должен был стать «чемпионом в качестве» как в компании «Дженерал электрик», так и на международной арене. Он наладил обмен опытом с профессионалами по технологии обеспечения качества из других организаций.

Философия качества У.Деминга

Реферат >> Государство и правоИзвестные из них: Ф.Б. Кросби , У.Э. Деминг , А.В. Фейгенбаум , К. Исикава, Дж . М. Джуран. Это... качества на производстве. Ядром концепции обеспечения качества ... концепция "0 дефектов". Именно благодаря последовательному осуществлению идей Деминга , Джурана ...

Организация бюджетирования на предприятии (1)

Реферат >> ФинансыРазвития концепции TQM Подход Фейгенбаума и Джурана Подход Деминга TQM Японские подходы Подход Кросби Основные... Шухарт, Э. Деминг , Дж . Джуран, Ф. Кросби , А. Фейгенбаум , К. Исикова, Т. Тагути. В основе современной теории управления качеством лежит идея...

Проблемы совершенствования бухгалтерского учета контроля и управления в современных условиях

Магистерская работа >> Бухгалтерский учет и аудитФ. Кросби и Дж . Джурана - А. Фейгенбаума . Поэтому... качеством оказали работы таких всемирно известных специалистов, как Ф. Тейлор, У. Шухарт, Э. Деминг , Дж . Джуран, Ф. Кросби , А. Фейгенбаум ... в концепции логистической системы. Применение концепции логистики...

Филипп Кросби (Philip Crosby) – один из признанных в мире американских авторитетов в области качества, академик Международной академии качества.

Наиболее широкую известность получили его 14 принципов (абсолютов), определяющих последовательность действий по обеспечению качества на предприятиях.

- 1. Четко определить ответственность руководства предприятия в области качества.

- 2. Сформировать команду, которая будет претворять в жизнь программу обеспечения качества.

- 3. Определить методы оценки качества на всех этапах его формирования.

- 4. Организовать учет и оценку затрат на обеспечение качества.

- 5. Довести до всех работников предприятия политику руководства в области качества, добиваться сознательного отношения персонала к качеству.

- 6. Разработать процедуры корректирующих воздействий при обеспечении качества.

- 7. Внедрить программу бездефектного изготовления продукции (систему "ноль дефектов").

- 8. Организовать постоянное обучение персонала в области качества.

- 9. Организовать регулярное проведение дней качества (дней "нулевых").

- 10. Постоянно ставить цели в области качества перед каждым работником предприятия.

- 11. Разработать процедуры, устраняющие причины дефектов.

- 12. Разработать программу морального поощрения работников за выполнение требований в области качества.

- 13. Создать целевые группы, состоящие из профессионалов в области качества.

- 14. Начать все с начала (повторить цикл действий на более высоком уровне исполнения).

Круто изменив направление своей карьеры (1952), Ф. Кросби приобрел опыт менеджера по качеству, участвуя в первой программе производства ракет "Першинг". Здесь в первую очередь ему пришлось изменить не только организацию работы службы качества, но и отношение к этой службе руководства и основных рабочих. Основу своей задачи в этой области Ф. Кросби видел в том, чтобы служба качества из "надсмотрщика" превратилась в "соратника". В это же время, наблюдая за процессом производства, он установил, что примерно 20% доходов тратится на исправление продукции низкого качества, сделал вывод, что производитель платит не за качество, а за его отсутствие, и ввел понятие "цена несоответствия". Он предложил руководству производственных подразделений отказаться от участков по устранению брака и делать продукцию высокого качества с первого раза. Эти разработки легли в основу концепции "ноль дефектов" (zero defects, ZD) (1964). Эффективность применения этой концепции была настолько ощутима, что Министерство обороны США вручило Ф. Кросби специальную награду.

Концепция нулевых дефектов заключалась в том, что за качество не платят. Платят за отсутствие и недостаток качества, что и должно быть предметом контроля.

По Ф. Кросби, основами качества являются четыре абсолютных постулата.

- 1. Качество определяется как удовлетворение потребителей, а не как "добротность" (goodness).

- 2. Качество является результатом предупреждения ошибок, а не оценки сделанного.

- 3. Основное правило работы – ноль дефектов (zero defect).

- 4. Качество измеряется ценой несоответствия.

Большинство исследователей считают, что военно-промышленный комплекс США окончательно сложился после Второй мировой войны в условиях становления системы государственно-монополистического капитализма, развертывания научно- технической революции и углубления общего кризиса капитализма.

В период после Второй мировой войны военно-промышленный комплекс усиленно развивался во всех странах. Под влиянием с НТР за 1950–1980-е гг. армия, например, США полностью перевооружалась три-четыре раза. Военные расходы из года в год увеличивались: в 1950-е гг. они составляли 50 млрд долл., а в конце 1970-х гг. – 150 млрд долл.

Принято считать, что оборонные предприятия выпускают продукцию высокого качества. При этом редко кто задумывается о стоимости достижения необходимого уровня качества. Финансирование по принципу "издержки плюс фиксированная прибыль" не побуждает военно-промышленные корпорации (ВПК) минимизировать себестоимость вооружений и военной техники (ВВТ). Любые затраты, связанные с качеством производства, ВПК могут компенсировать за счет дополнительных расходов правительства.

В 1993 г. корпорация "Боинг" разработала систему отслеживания дефектов по всей линии производства самолетов. За год было выявлено 3,5 млн дефектов, что составляет 52 дефекта на одно пассажирское кресло. Все дефекты – от вмятин и подтеков защитного слоя до невысверленных болтовых отверстий и плохо подогнанных деталей были найдены и исправлены до того, как самолеты приняли на борт первых пассажиров. Решение этих проблем стоило 1 млрд долл. – почти столько же, сколько составила вся годовая прибыль корпорации. Для сравнения – в компании "Тойота" на каждый автомобиль приходится менее одного дефекта: 0,75 или 0,15 дефекта на одно место.

По оценке Американского общества качества (ASQ), стоимость плохого качества составляет 5,4–6,3% продаж сектора авиационных военных двигателей и 4,5–8,6% производства других авиационных комплектующих.

Добавьте стоимость инспектирования, испытаний и осмотра для предотвращения поставок дефектной продукции Министерству обороны, и общие расходы возрастут до 10–15% общего товарооборота. Руководство корпорации "Юнайтед Текнолоджис" оценивает ежегодные потери корпорации из-за производства некачественной продукции в 2 млрд долл.

Руководители корпораций "Эллайд Сигнал" и "Райтеон" считают, что ликвидация последствий выбраковки на всех этапах производства составляет 20% издержек компаний.

Важнейшей составляющей методологии TQM стали интегрированные команды. В начале 1990-х гг. завод корпорации "МакДоннелл Дуглас", производящий вертолеты "Апач", отказался от конвейерной сборки и перешел на метод сборки с помощью автономных рабочих бригад, соревнующихся между собой. Рабочие овладели смежными профессиями, что принесло им повышение заработной платы и снизило риск увольнения. Резко возросла эффективность производства: на сборку одного вертолета стало уходить 6 тыс. человеко-ч вместо 22 тыс. при старом методе сборки. В военных отраслях стало применяться еще одно организационно-управленческое достижение гражданской промышленности – соединение процессов проектирования изделий и технологии их производства. Корпорация "Боинг" при производстве ракет MX заимствовала этот метод у таких гражданских компаний, как AT&T. Конструкторы и инженеры "Боинга" стали одновременно разрабатывать конструкцию изделий и технологию их производства. Новый подход уменьшил возврат конструкторской документации на доработку и сократил наполовину время, необходимое для ввода в строй новых видов ВВТ. Поскольку в процессе проектирования закладывается около 85% их стоимости на протяжении всего жизненного цикла, объединение проектирования изделий и технологии их производства способно обеспечить своеобразные обратные связи, позволяющие пересматривать конструкцию изделия в целях снижения будущих издержек производства.

Второй существенной составляющей TQM стали научные методы, использующие статистический контроль качества и адаптивную систему организационных ценностей и убеждений, которая сосредоточивает внимание и рабочих, и руководства на полном отсутствии дефектов. В рамках этого подхода многие ВПК стали применять систему контроля по методике "Шесть сигм". Концепция "Шесть сигм" была разработана компанией "Motorola" в 1980-х гг. как подход к достижению высокого качества, что позволило ей в 1988 г. получить Национальную премию США им. Малкольма Болдриджа за работы в области качества. В дальнейшем не только "Motorola", но и многие другие зарубежные компании стали активно использовать эту концепцию. Так, например, компания "General Electric" сообщила, что в 1999 г. она получила дополнительный доход за счет применения концепции "Шесть сигм", превышающий 2 млрд долл.

Концепция "Шесть сигм" направлена на измерение степени отклонения бизнес-процессов от их целей и их дальнейшее улучшение на этой основе, направленное на удовлетворение потребителей и повышение рентабельности производства. Концепция "Шесть сигм" позволяет решить три основные задачи:

- 1) повышение удовлетворенности клиентов;

- 2) сокращение времени операционного цикла;

- 3) уменьшение числа дефектов.

Концепция "Шесть сигм" предполагает постановку краткосрочных целей предприятия, ориентированных на дальнейшее выполнение долгосрочных целей. В качестве краткосрочных целей рассматриваются выполнение бизнес-процессов на определенном уровне, в качестве долгосрочных – улучшение бизнес- процессов, ориентированное на удовлетворение потребителей и повышение рентабельности производства.

Показателем измерений служит число дефектов на единицу продукции и число дефектов на миллион событий. Число дефектов на единицу продукции вычисляется путем деления числа дефектов, обнаруженных на каком-то конкретном рассматриваемом участке процесса, на число единиц продукции, прошедших через этот участок. Число дефектов на миллион событий получается путем умножения DPU на миллион и последующим делением этого произведения на среднее число событий с ошибками. Для любой операции или на любом шаге процесса можно определять количество дефектов (например, отсутствие реакции на запрос заказчика в течение определенного периода времени, ошибка в выполнении заказа клиента, неправильный счет и т.д.). Можно также определять дефекты в цепи процессов, связанных с внутренними и внешними заказчиками. Этот показатель используется применительно к оценке и изменению различных объектов: произведенной продукции, работы оборудования, программного обеспечения, реализации процессов проектирования, производства, управления и др. Таким образом, значение сигмы показывает, как часто может возникать дефект. Чем больше сигма, тем менее вероятно, что возникает дефект.

Одна из задач, решаемых с помощью этой методики, – свести к минимуму борьбу с вариабельностью процессов. Для некоторых корпораций, использующих методику "Шесть сигм", показатель 3,4 дефекта на миллион возможностей –далекий идеал. Такой уровень совершенства процессов достигается ценой невероятных усилий всех сотрудников, не говоря о значительных инвестициях. Однако некоторым компаниям удалось добиться снижения уровня дефектности и постепенно перейти на более высокий сигма-уровень, что дало им реальные конкурентные преимущества. Например, программа "Шесть сигм" является краеугольным камнем стратегического плана компании "Райтеон". Более 7 тыс. служащих компании обучались принципам программы "Шесть сигм", 527 человек завершили курс углубленного обучения. Служащие выполнили более 990 проектов по этой методике. В 2000 г. компания получила прибыль в размере 100 млн долл. Более того, начиная с 1999 г. "Райтеон" распространяет методику "Шесть сигм" среди поставщиков в расчете на еще большее повышение качества продукции компании.

Однако несмотря на значительные успехи TQM в отдельных случаях, эта концепция не рассматривается абсолютно всеми ВПК как универсальное решение. Некоторые полагают, что недостаток программы – ее ориентация преимущественно на производственное качество. Более важный вопрос – повышение качества и уровня производительности не только в производстве, но и во всей организации. Отставание оборонной промышленности от конкурирующих гражданских отраслей прослеживается не только в управлении качеством. Например, оборот товарных запасов в ВПК США составляет 4,9 раза в год, а в компьютерной отрасли США – 8 раз в год.

Министерство обороны в 1990-е гг. провело ряд исследований и реализовало несколько программ, целью которых стал контроль издержек или сокращение стоимости планируемых ВВТ, находящихся либо на стадии разработки, либо в производстве. Под лозунгом "Реформа системы закупок вооружений" были начаты такие программы, как "Цена как независимая переменная" (Cost as Independent Variable), "Интегрированные производственные команды" (Integrated Production Teams) и "Экономное производство в авиакосмической промышленности" (Lean Production in Aerospace Industry). Наибольшее распространение получила последняя программа, способствующая переводу промышленности на новый уровень качества и производительности.

Экономное производство – это система, берущая начало в производственной модели японской автомобилестроительной компании "Тойота", характеризуемая очень низкими материально-производственными запасами и первоначальным качеством, а также отказом от большей части работ, не создающих добавленной стоимости. Использование экономности как характерного признака производственной деятельности имеет множество вариантов и меняется от организации к организации. В целом экономное производство связано с изменением концепции всего производственно-организационного процесса. С. Бэбсон так суммирует отличительные черты завода, работающего в соответствии с принципами экономного производства: "Материально-технические запасы на “экономном” заводе собираются по принципу “точно вовремя”, чтобы минимизировать требующийся контроль и выявлять испорченные детали еще перед тем, как они поступают на склад; объем незавершенной работы также резко сокращен, поэтому дефекты определяются немедленно, до того как ремонтные мастерские завода оказываются заполнены ими; объем вспомогательных видов деятельности (надзор, инспектирование, текущий ремонт) уменьшен, и число основных специализированных ставок сокращено или они вообще ликвидированы, заменены командами разносторонне обученных рабочих, которые меняют рабочие места и принимают на себя ответственность за контроль качества, ремонт, обслуживание и профилактику".

Хотя экономное производство берет начало в автомобилестроительном секторе промышленности, его методы восприняли и другие отрасли с целью улучшения своей работы. Ряд исследований показал возможность применения этих методов в различных отраслях.

В 1993 г. командование ВВС США обратилось с просьбой к Массачусетскому технологическому институту изучить возможность приложения принципов экономного производства к американскому оборонному авиакосмическому сектору для улучшения технических характеристик и одновременного сокращения стоимости ВВТ. В результате возник консорциум "Программа экономного авиакосмического производства" (Lean Aerospace Initiative), состоящий из 10 правительственных учреждений США (включая ВВС США), 17 ВПК, двух профсоюзов и Массачусетского технологического института. Основная цель консорциума – разработка и распространение концепции "Модель экономного предприятия" на предприятиях авиакосмической отрасли США. Общие задачи программы: на 50% сократить время цикла и стоимость ВВТ, одновременно улучшая технико-эксплуатационные характеристики.

В ходе реализации этой программы компании добились значительных успехов. Показательный пример – программа экономного производства корпорации "Локхид Мартин": руководство одного из основных подразделений корпорации – компании "Локхид Мартин Авиационные системы" – надеялось с помощью этой программы снизить в период 1999–2000 гг. издержки производства на 300 млн долл.; сбережения авиакосмического сектора корпорации "Локхид Мартин" в этот период составят, как предполагалось, 700 млн долл. Одним из первых мероприятий программы стала почти полная замена высшего управленческого звена подразделения новыми людьми. В течение двух лет руководство сменилось на 75%, причем на высокие посты пришли люди со стороны и с новыми идеями.

- Панде Я., Холп Л. Что такое "Шесть сигм"? Революционный метод управления качеством: пер. с англ. М.: Альпина бизнес Букс, 2004. С. 9.

- Буква греческого алфавита "σ" (сигма) применяется в статистике как мера изменчивости (вариабельности).

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Подобные документы

- Отсутствие постоянства и намерения сохранить свое дело при планировании улучшения продукции и услуг в будущем (“не дергайтесь, встречая трудности…”)

- Мышление, ограниченное желанием сиюминутной выгоды, несовместимо с целенаправленным ведением дел, исходящим из интересов перспектив развития.

- Разрушительный эффект системы ранжирования и аттестации персонала - ведет к управлению, основанном на страхе (внутренней конкуренции)

- Текучесть кадров управляющих (перебрасывание их с места на место) вызывает нестабильность, приводит к тому, что решения принимаются людьми, которые не знают этого дела…

- Использование только количественных критериев. Хотя есть цифры, которые могут быть вычислены довольно точно, но тот, кто управляет своей компанией, основываясь только лишь на точных числах, в скором времени останется и без чисел, и без компании. Наиболее важные для управления величины неизвестны и не определимы количественно!

- отношение руководства предприятия к проблеме;

- статус отдела качества на предприятии;

- способы рассмотрения проблемы качества;

- уровень расходов на качество в процентах от общего оборота предприятия;

- меры по повышению качества;

- реальное положение с качеством на предприятии.

- необычайно высокую активность рабочих;

- дух сотрудничества;

- постоянный поиск путей повышения качества.

- Идея, что большая часть дефектов изделий закладывается на стадии разработки из-за недостаточного качества проектных работ;

- Перенос “центра тяжести” работ по созданию изделия с натурных испытаний опытных образцов или партий на математическое моделирование свойств изделий, а также моделирование процессов производства изделий, что позволяет обнаружить и устранить конструкторские и технологическое дефекты еще до начала стадии производства;

- Место концепции “0 дефектов” заняла концепция “удовлетворенного потребителя”;

- Высокое качество необходимо предоставить потребителю за приемлемую цену, которая постоянно снижается, т.к. конкуренция на рынках очень высока.

Жизненный путь Филиппа Кросби; карьерный рост от инженера к помощнику директора. Зарождение системы Zero Defects. Основные положения программы бездефектного труда. Принципы, определяющие последовательность действий по обеспечению качества на предприятиях.

реферат , добавлен 04.04.2018

Управление качеством в системе общего менеджмента. Модель всеобщего контроля качества. Принципы совершенствования качества Эдварда Деминга. План совершенствования организации Филиппа Кросби. Подходы и основные механизмы преобразовательной концепции.

курсовая работа , добавлен 25.03.2013

Основные направления системы Тейлора. Управление качеством, карты Шухарта. 12 пунктов Эмерсона. Четыре принципа (абсолюта) качества Кросби. Цепная реакция по Демингу. Концепция непрерывного улучшения. Философия для повышения качества Дж. Джурана.

презентация , добавлен 27.10.2013

Качество продукции - основа конкурентоспособности предприятия. Теория комплексного управления качеством. Абсолюты качества Филипа Кросби. Практика комплексного управления в мире. Механизм управления качеством продукции. Всеобщее управление качеством TQM.

контрольная работа , добавлен 14.03.2016

Процессы развития качества, механизмы и условия на макроуровне. Основные направления концепции повышения качества продукции. Оценка качества с экономической точки зрения. Потребительско-стоимостный подход относительно обеспечения качества продукции.

реферат , добавлен 28.12.2009

Факторы, влияющие на качество продукции. Основные причины брака. Концепция всеобщего управления качеством (ТОМ) товара. Основные направления роста эффективности производства. Этапы для повышения качества по Джозефу М. Джурану. Этапы жизненного цикла.

курсовая работа , добавлен 27.02.2010

Сущность и понятие качества продукции, создание их систем на промышленных предприятиях, этапы работ и краткая характеристика. Деятельность Международной организации по стандартизации. Основные принципы и элементы системы качества, рекомендуемые ИСО 9000.

К тому времени Япония, начавшая делать прорыв в области качества еще в 50-х годах, вышла в лидеры мировой экономики, существенно потеснив Штаты в критично важных отраслях, в том числе - и на их собственном внутреннем рынке. Как бы там ни было, развитие систем качества в мире прошло большую и достаточно долгую эволюцию: от фазы отбраковки к фазе планирования качества, которая сегодня только зарождается.

Контроль, контроль и еще раз контроль

«Фаза отбраковки» началась вместе с ремеслом. Еще в средневековье в Европе ремесленные гильдии жестко контролировали работу своих мастеров. На кону была репутация: одно некачественное изделие могло стоить рынка сбыта целой гильдии и даже целому городу. Контроль был тройным: подмастерье, мастер, который отвечал за производство изделия, и представитель гильдии, который проверял ее качество от имени всего цеха. Гильдии, выражаясь современным языком, сертифицировали отдельных мастеров, присваивая им звания только послед серьезных испытаний качества изделия. Каждое изделие было индивидуальным.

В 70-х гг. XIX века в оружейном производстве (заводы Сэмюэля Кольта) родилась идея стандартного качества - изделия собирались не из подогнанных друг к другу деталей, а из случайно выбранных из партии, то есть взаимозаменяемых деталей. Перед сборкой эти детали проверялись с помощью калибров, и негодные отбраковывались. Контроль и отбраковку осуществляли специально обученные контролеры.

Выдающийся вклад в развитие этой фазы внесли американские автомобилестроители - Генри Мартин Леланд (основатель фирмы “Кадиллак”) и Генри Форд. Леланд впервые применил в автомобильном производстве работу по калибрам и придумал пару “проходной” и “непроходной” калибр. В марте 1908 г. эксперты Британского автомотоклуба отобрали случайным образом 3 экземпляра из экспортной партии автомобилей “Кадиллак”, прибывшей в Англию, и разобрали их до последнего винтика. Все детали свалили в кучу, а затем кое-какие детали из этой кучи изъяли и заменили запчастями, позаимствованными опять же наугад в местном агентстве по продаже и обслуживанию автомобилей “Кадиллак”. Потом группа механиков, вооруженная только отвертками и гаечными ключами, собрала машины заново и запустила моторы. Две машины завелись с первой попытки, а одна - со второй, и все они отправились на длительную обкатку по только что сданному в эксплуатацию автодрому Бруклэндс. И когда вновь собранные машины подтвердили полную идентичность своих ходовых характеристик параметрам автомобилей заводской сборки, Британский автомотоклуб выдал фирме “Кадиллак” диплом и серебряный кубок с надписью “За стандартизацию”. После этого на табличке с гербом фирмы на автомобилях “Кадиллак” появилась надпись “Standart of the world” - образец для подражания для всего мира.

Форд применил сборочный конвейер и ввел вместо входного контроля комплектующих на сборке выходной контроль на тех производствах, где эти комплектующие изготавливались, то есть на сборку стали поступать только годные, качественные изделия. Он также создал отдельную службу технического контроля, независимую от производства.

Можно сказать, что благодаря деятельности Г. Форда и его соратника Ф. У. Тейлора была создана концепция организации машинного производства (производственная система Форда - Тейлора), которая в основных чертах просуществовала до настоящего времени и является моделью организации производства большинства современных предприятий. Только в 70-е годы ей на смену стала приходить другая концепция (производственная система Тойота).

Основу концепции обеспечения качества этой фазы можно сформулировать так: «Потребитель должен получать только годные изделия, т.е. изделия, соответствующие стандартам. Основные усилия должны быть направлены на то, чтобы негодные изделия (брак) были бы отсечены от потребителя”. Последовательное воплощение в жизнь этой концепции привело уже в 20-е годы к тому, что численность контролеров в высокотехнологичных отраслях (авиационная, военная промышленность) стала составлять до 30 - 40% от численности производственных рабочих, иногда и более. В рамках этой концепции повышение качества всегда сопровождается ростом затрат на его обеспечение, т.е. цели повышения эффективности производства и повышения качества изделий являются противоречивыми (не могут быть достигнуты одновременно).

Фаза управления качеством

Эта фаза начинается с 20х гг. ХХ века как попытка если не разрешить, то ослабить противоречие «фазы отбраковки». Точкой отсчета считаются работы, выполненные в Отделе технического контроля фирмы Вестерн Электрик, США. В мае 1924 г. сотрудник отдела доктор Шухарт передал своему начальнику короткую записку, которая содержала метод построения диаграмм, известных нынче по всему миру как контрольные карты Шухарта. Статистические методы, предложенные Шухартом, дали в руки управленцев инструмент, который позволил сосредоточить усилия не на том, как обнаружить и изъять негодные изделия до их отгрузки покупателю, а на том, как увеличить выход годных изделий в техпроцессе.

Одним из замечательных достижений практики управления качеством стало создание аудиторской службы по качеству, которая, в отличие от отделов технического контроля, занималась не разбраковкой продукции, а, путем контроля небольших выборок из партий изделий, проверяла работоспособность системы обеспечения качества на производстве.

Ядром концепции обеспечения качества на этой фазе стало: “Сохраняется главная цель - потребитель должен получать только годные изделия, т.е. изделия, соответствующие стандартам. Отбраковка сохраняется как один из важных методов обеспечения качества. Но основные усилия следует сосредоточить на управлении производственными процессами, обеспечивая увеличение процента выхода годных изделий”.

Внедрение концепции обеспечения качества в практику позволило значительно повысить эффективность производства при достаточно высоком качестве изделий и услуг, что создало условия для формирования глобального рынка товаров и услуг. В то же время, росло понимание того, что каждый производственный процесс имеет определенный предел выхода годных изделий, и это предел определяется не процессом самим по себе, а системой, то есть всей совокупностью деятельности предприятия, организации труда, управления, в которой этот процесс протекает. При достижении этого предела с новой остротой действует то же противоречие, что и на предыдущей стадии, - цели повышения эффективности производства и повышения качества изделий становятся противоречивыми.

Менеджмент качества: от Востока - к Западу

Начало фазы менеджмента качества принято отсчитывать с 1950 г. Поворотным событием стало выступление с лекциями перед ведущими промышленниками Японии доктора Эдвардса Деминга, американца. За 12 лекций доктор Деминг встретился с сотнями ведущих менеджеров японских фирм. Им, а также Джозефом М. Джураном, другим американцем, также приглашенным в порядке правительственной технической помощи в Японию, была разработана программа, основной идеей которой было: “Основа качества продукции - качество труда и качественный менеджмент на всех уровнях, то есть такая организация работы коллективов людей, когда каждый работник получает удовольствие от своей работы”.

Программа базировалась уже не на совершенствовании только производственных процессов, а на совершенствовании системы в целом, на непосредственном участии высшего руководства компаний в проблемах качества, обучении всех сотрудников компаний сверху донизу основным методам обеспечения качества, упора на мотивацию сотрудников на высококачественный труд. Место концепции недопущения брака к потребителю и концепции увеличения выхода годных изделий заняла концепция “0 дефектов”.

Именно благодаря последовательному осуществлению идей Деминга и его последователей Япония, страна, более чем бедная природными ресурсами и разоренная войной, стала одной из богатейших стран мира. Характерно, что в США они пришли с достаточно ощутимым опозданием. Главным стимулом резкого роста внимания к теме управления качеством стало технологическое отставание США от Японии во второй половине XX века. После второй мировой войны примерно на протяжении двадцати пяти лет Соединенные Штаты безусловно удерживали ведущие позиции в производстве промышленной продукции - от потребительских товаров до сложной военной аппаратуры. Экономический потенциал ни Европы, ни Япония не мог составить конкуренцию американским производственным и организационным технологиям. Однако с начала семидесятых годов ситуация начала постепенно изменяться. Знаковым событием с этой точки зрения можно считать 1970 г., когда Тойота впервые стала ведущим продавцом автомобилей в США. После этого японские магнитофоны, телефоны, другое электронное оборудование стало завоевывать лидирующие позиции и в Америке, и в Европе, постепенно оттесняя традиционных лидеров и по новизне, и по качеству, и по надежности своей продукции.

Для американской промышленности особо тяжелым оказался даже не внезапный успех японских компаний на рынке США, а определенная растерянность перед лицом этой угрозы: было совершенно непонятно, каким образом можно ответить на этот “вызов”. Американская промышленная машина в одночасье перестала казаться слаженной и эффективной, какой она воспринималась долгие годы. В то же время потребители становились все более и более требовательными: они уже не удовлетворялись стандартными продуктами, и постоянно требовали улучшения характеристик товаров, расширения их возможностей и нововведений при снижающихся издержках.

Причинами ухудшения состояния отечественного производства американцы называли недостаточно образованную рабочую силу, отсутствие фундаментальных и прикладных исследований, разрыв связей между наукой и производством, и, конечно, недостаточную государственную поддержку. Перечисленные факторы приводили к низкой производительности труда, отсутствию необходимой гибкости в производственном процессе, неспособности адаптировать современные технологии, основанные на применении робототехники и электроники.

Внимание также привлекла ситуация на рынке труда, и роль профсоюзов в установлении завышенной заработной платы и неблагоприятных для работодателя условий трудовых договоров. И только в самую последнюю очередь в фокусе оказались сами американские корпорации, специфика и особенности их функционирования и потенциал улучшений.

Постепенно все большую популярность стал завоевывать взгляд, согласно которому оптимизация отдельных производственных процессов с целью снижения издержек не способна дать компании необходимый стимул для роста и опережающего развития. Поэтому в качестве главного “ответа” на отмеченные преграды роста стал полный пересмотр принципов организации производственных систем.

Общепризнанным стало мнение о том, что управление качеством на уровне всей фирмы имеет важнейшее значение для обеспечения конкурентоспособности и укрепления позиции фирмы на рынке.

Начиная с 1970-х годов идеи Деминга и его последователей не только стали популярными в США и Европе, но и дали толчок к развитию новых концепций управления качеством. В совокупности эти концепции перевернули представления о бизнесе в сфере производства.

Потребитель - самое важное в производстве

Концепция Уильяма Эдварда Деминга по сути строится на трех принципах: приоритет потребителя в работе над качеством; управление качеством на уровне фирмы, а не на уровне отдельных процессов; приоритетная роль высшего руководства в обеспечении качества и управлении им. Трудно поверить, но еще 30-40 лет назад эти принципы были для американских и европейских компаний идеями революционными и даже крамольными. В экономических системах Запада, где бал правили акционеры, потребитель вынужден был довольствоваться формулой «максимальное удовлетворение потребностей клиента при наименьших затратах».

Деминг пошел дальше. Главный принцип обеспечения качества: качество начинается с услаждения потребителя - эта формулировка Деминга легла в основу дальнейшего развития бизнеса: сначала в Японии, а потом уже и в Америке и Европе, чьи компании восприняли такую концепцию под натиском вызова конкуренции со стороны японских лидеров. Потребитель, утверждал Деминг, - самая важная часть производственной цепи.

«Нам совершенно недостаточно иметь потребителя, который просто удовлетворен. Неудовлетворенный потребитель, конечно, уйдет от нас. Но, к сожалению, удовлетворенный потребитель также может уйти, полагая, что он не много потеряет, а зато может приобрести что-то лучшее. Прибыль в бизнесе приходит от постоянных покупателей, потребителей, которые хвастаются вашим продуктом или услугой и которые приводят к вам своих друзей”.

По его мнению, “потребитель должен получить то, что он хочет, когда он этого хочет и в той форме, в какой он этого хочет. Компания должна стремиться не только удовлетворить ожидания потребителя. Это самое малое, что ей необходимо сделать. Компания должна стремиться к тому, чтобы заставить потребителя восторгаться, предоставляя ему даже больше того, что он мог ожидать. Вот тогда ваши боссы могут быть в экстазе, совет директоров - на верху блаженства, а ваша компания - стать легендой на Уолл-стрит. Но если ваш потребитель не в восторге - значит, вы еще не начали достигать качества”.

Недостатки в системах менеджмента - в частности, в американских компаниях, - которые в конечном итоге ведут к потере компаниями конкурентоспособностями и негативно отражаются на качестве продукции и процессов, Деминг называл «смертельными болезнями». Среди таких болезней он выделял четыре основных:

Однако, больше всего Деминг прославился своими 14 принципами организации бизнеса.

Качество - бесплатно

В 1964 году Филипп Кросби предложил систему ZD - «ноль дефектов», который формулируется достаточно жестко: “стандарт работы - ноль дефектов, а не допустимый уровень качества”. Безусловно, Кросби понимал, что «ноль дефектов» практически не достижим, но психология работников должна быть такой, чтобы всегда стремиться к этому.