МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ

МАШИНОСТРОИТЕЛЬНЫЙ УНИВЕРСИТЕТ (МАМИ)

УНИВЕРСИТЕТ МАШИНОСТРОЕНИЯ

________________________________________________

Кафедра «Стандартизация, метрология и сертификация»

РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

ИЗГОТОВЛЕНИЯ ДЕТАЛИ

Методические указания

Москва 2015

В.И. Колчков

Различные виды механической обработки и примеры получения заготовок можно посмотреть .

Методические указания предназначены студентам машиностроительных специальностей для выполнения курсовой работы по дисциплине "Технология машиностроения отрасли".

Рассмотрен порядок выполнения и защиты курсовой работы, содержание и объем её графической части и пояснительной записки, приводится необходимый библиографический и справочный материал. Даны примеры расчета режимов обработки и оформления операционных эскизов.

1. Цель и задачи курсового проектирования

Курсовое проектирование является необходимым этапом практического применения студентом совокупности теоретических знаний для решения профессиональных технологических и конструкторских задач и подготовки к дипломному проектированию. Курсовое проектирование включает курсовую работу, целью которой является приобретение студентами практических навыков самостоятельного проектирования технологических процессов (ТП) изготовления типовых, средней сложности, содержащих не менее пяти основных операций, деталей отраслевого машиностроения. При этом решаются следующие задачи:

- анализ ТУ на изготовление детали;

- технологический контроль рабочего чертежа;

- выбор способа получения исходной заготовки;

- выбор технологических баз;

- разработка маршрута обработки, по каждой операции указать элементы СПИД. Схемы обработки можно посмотреть

- таблицы отражающие взаимосвязь шероховатости поверхности и точности обработки

- разработка операционной технологии, включая составление последовательности переходов в операции, расчет припусков и операционных размеров для ряда технологических переходов, выбор оборудования и технологической оснастки, расчет режимов обработки, расчет основного (машинного) времени, информация .

В курсовой работе возникает ряд задач, которые могут быть решены с применением ПК в системах автоматизированного проектирования (САПР). Наиболее типичные из них:

- оптимизация операционных режимов;

- составление программ для станков с ЧПУ;

- оптимальный раскрой листовых заготовок;

- технико-экономическое обоснование технологического процесса.

2. Тематика и объект курсовой работы

Темы курсовых работ (КР) соответствуют разработке прогрессивных ТП на детали заготовительного и механического производства машиностроения. Предусматривается возможность выполнения технологических, метрологических, конструкторских и других научных исследований.

Объектом курсовой работы служат чертежи деталей, являющиеся типовыми для машин или агрегатов. Это валы, втулки, зубчатые колеса, обечайки, днища, фланцы различных конструктивных разновидностей и др.

Курсовая работа состоит из пояснительной записки и графической части - листа маршрутно-операционной технологии.

3. Общее содержание и объем работы

В пояснительной записке студент должен разработать следующие вопросы:

- самостоятельно выбрать масштаб производства (индивидуальное, серийное, массовое), используя при этом представление о своей будущей специальности;

- провести анализ точности обработки детали и при необходимости уточнить требования чертежа, обозначение шероховатости и допусков формы можно посмотреть ; таблицы значений основных отклонений и допусков ;

- оценить технологичность детали;

- выбрать и обосновать способ получения заготовки;

- выбрать технологические базы и сопоставить их с конструкторскими и метрологическими базами, сделать заключение о соблюдении принципа единства баз;

- составить 2-3 размерные цепи (РЦ), определяющие наиболее точные (ответственные) размеры детали, сделать заключение о соблюдении принципа наикратчайшей размерной цепи;

- составить рациональный маршрут обработки детали;

- подробно описать не менее 3х различных операций: а) выбрать средства технологического оснащения (станки, приспособления, инструменты, в т.ч. контрольные); б) наметить число переходов на каждой операции;

- выбрать ответственную операцию и разработать элементы операционной технологии: а) для 2х-3х переходов провести расчёт режимов обработки; б) рассчитать припуски и технологические размеры; в) рассчитать основное (машинное) время;

- выполнить пояснения к технологическим эскизам и 2-3м приспособлениям.

Графическая часть представляет собой маршрутно-операционную карту, оформленную по установленной форме.

Подробно дается описание только основных формообразующих и отделочных операций, т.е. таких, при выполнении которых происходит изменение размеров, формы или качества отдельных поверхностей детали. Остальные операции, например, термическая, транспортная, балансировка, правка и другие только обозначаются в общем маршруте. Им дают порядковый номер, наименование и указывают их краткое содержание. Например: 10.Копировальная. Проверить размеры по чертежу; 15. Термическая. Закалить до HRC 35-45.

Студент разрабатывает единичный технологический процесс (ТП), взяв за основу типовой или групповой ТП.

4. Разработка и оформление пояснительной записки

4.1. Анализ технологичности детали

Понятие «технологичность детали» содержится в комплексе стандартов ЕСТПП, можно посмотреть также с.197-198 в /1/.

Технологичность детали – совокупность свойств и показателей, определяющих возможность её изготовления с наименьшими затратами при достижении требований к точности, указанных в чертеже. Технологичность детали можно предварительно оценить, сравнивая деталь с имеющимися аналогами. Окончательное решение о технологичности детали можно принять после разработки ТП и проведения технико-экономических расчётов.

Анализируя деталь, студент должен сопоставить её со стандартными унифицированными или оригинальными конструктивными решениями. При этом необходимо учитывать совокупность конструктивных элементов детали: образующих линий и поверхностей; взаимного расположения поверхностей, осей; наличие внутренних отверстий, полостей и др.; требования к точности; контролепригодность параметров точности и в итоге сделать предложения по методам и средствам формообразования поверхностей, а также методам и средствам контроля.

Оценка технологичности конструкции детали производится количественными и качественными показателями. Для количественной оценки технологичности конструкции изделия применяют показатели, предусмотренные ГОСТ 14.201-83. Основные из них: трудоемкость, материалоемкость, унификация элементов детали, требования к точности и качеству поверхностей.

Качественную оценку технологичности конструкции детали можно выразить словами. Необходимо дать предложения по улучшению технологичности детали и иллюстрировать их эскизами, схемами и привести в пояснительной записке.

4.2. Выбор вида заготовки и способа её получения

Правильный выбор заготовки – важнейший этап построения ТП изготовления изделия. Вид заготовки и способ её получения оказывает существенное влияние на характер технологического процесса, трудоемкость и экономичность обработки. Выбор способа получения заготовки непосредственно зависит от конструкции и материала детали, её размеров, требований к точности, объёма производства и других факторов. Исходя из необходимости максимального приближения формы и размеров заготовки к параметрам готовой детали, следует применять прогрессивные методы и средства получения заготовок. К ним например можно отнести литьё по выплавляемым моделям, литьё в оболочковые формы, литьё под давлением, штамповка в закрытых штампах, периодический прокат, профильный прокат и др. Прогрессивные виды получения заготовок обеспечивают снижение затрат на механическую обработку и повышают качество конечной продукции.

Способ получения заготовки можно выбрать, руководствуясь следующими рекомендациями:

- валы при разнице диаметров ступеней примерно до 10 мм целесообразно изготовлять из проката - круглой горячекатаной стали. При большей разнице заготовку следует выполнять ковкой в подкладных открытых штампах или горячей объемной штамповкой в закрепленных открытых штампах;

- заготовку чугунных втулок, фланцев, шестерен и других деталей, имеющих форму тел вращения с осевым отверстием, получают литьем.

- отверстия в чугунных деталей проливают, если его диаметр детали 30 мм и более.

- стальные детали диаметром до 60-70 мм изготавливают из горячекатаных прутков или заготовок, отрезанных от горячекатаного прутка, разрезку прутка на заготовки применяют, когда необходимый наружный диаметр прутка больше, чем отверстие в шпинделе токарного или револьверного станка;

- заготовки для деталей диаметром большем 60-70 мм, целесообразно получать ковкой, горячей объемной штамповкой с прошивкой отверстия диаметром 30 мм и более. В качестве заготовок также используются цельнотянутые трубы;

- заготовки для чугунных рычагов, вилок, кронштейнов, корпусных деталей получают литьем в т.ч. в земляные формы;

- заготовки для стальных деталей, указанных в предыдущем пункте, получают литьем или обычно свободной ковкой и штамповкой;

- фланцы сосудов и аппаратов изготавливают из поковок, штамповок, профильного проката, бандажных колец, плоские фланцы изготавливают из листового проката.

Широко применяются таже методы изготовления заготовок фланцев из листа: резка листа на прямые полосы с последующей их гибкой до необходимого радиуса, вырезка из листа секторов с последующей их сваркой /3/,с.103-106;

Обечайки, днища, элементы контактных устройств (тарелок), бортшайбы и другие изготавливают из листового проката (в отдельных случаях обечайки, бортшайбы, патрубки изготавливают из труб). Трубные решетки изготавливают из листового проката, поковок. Заготовки могут быть цельные и составные из 2, 3,4 частей, с последующей сваркой и 100% контролем.

Выбрав метод получения заготовки, необходимо нанести контур заготовки сплошными тонкими линиями на чертеж детали. В записке необходимо дать краткие сведения о заготовке и описание технологического способа её получения с указанием размеров и допусками на размеры.

При выборе технологических способов получения заготовок необходимо использовать /1/:

- заготовки отливки (с.116-134);

- кованые и штампованные заготовки (c.134-168);

- заготовки из проката (с.168-174);

- заготовки из листового проката можно найти в /3/, с.25-43.

4.3. Выбор технологических баз

Выбор технологических баз решается одновременно с выбором метода получения заготовки. Первые операции – создание чистовых баз для чего в заготовке предусматриваются черновые поверхности.

Выбор схемы базирования зависит от конструкторских и технологических требований. Выбранная схема в значительной степени предопределяет последовательность обработки, конструкцию приспособления, достижение заданной точности, производительность.

При разработке технологического процесса для каждой операции выбирается исходные (определенные) базы и проставляются исходные, (операционные) размеры. Это наиболее ответственный этап разработки технологического процесса и проектирования приспособлений.

При выборе баз руководствуются следующими рекомендациями: соблюдение принципа единства баз, т.е. по возможности обеспечивать совмещение технологической и конструкторской баз. Это значит задавать положение обрабатываемой поверхности по возможности теми же размерами, которые проставлены на чертеже детали.

Отступление от этих правил приводит к ужесточению допусков на исходные размеры, так как вместо конструкторских размеров приходится вводить технологические размеры, на которые назначаются меньшие допуски. Во-вторых, технологическая база, по возможности, должна обеспечивать неизменность положения заготовки в процессе её обработки, т.е. должна быть постоянной.

Способ базирования заготовки (детали) определяется, в основном, её формой. Используются типовые способы базирования заготовок, включающие в себя поверхности или совокупность поверхностей трех видов: плоскость, цилиндрическое отверстие и цилиндрическая наружная поверхность,

4.4. Разработка маршрутного технологического процесса

Построение маршрутной технологии зависит от конструктивно-технологических особенностей детали и требований точности.

Детали машин, как правило, получаются в результате механической обработки заготовок на металлорежущих станках /1/, с.224-452. Технология обработки деталей аппаратов приводится в литературе /3/.

При разработке технологического процесса изготовления детали, необходимо следовать рекомендациям и последовательности действий /1/, с.199-200:

- обработка базовых поверхностей;

- черновая обработка, при которой снимают наибольшую величину припуска;

- обработка тех поверхностей, которые не снижают жесткость обрабатываемой заготовки (детали);

- обработка поверхностей, которые не требуют высокой точности;

- отделочные операции следует выносить к концу технологического процесса обработки, за исключением тех случаев, когда поверхности служат базой для последующих операций;

- обрабатывать наибольшее количество поверхностей детали за одну установку и др.

После утверждения маршрутной технологии с руководителем-консультантом согласовываются и подробно разрабатываются операции с обоснованием выбора оборудования и технологической оснастки, обрабатывающего инструмента, межоперационных припусков, режимов обработки, расчеты основного (машинного) времени.

В дальнейшем в маршрутную технологию могут быть внесены необходимые уточнения.

Операционную технологию разрабатывают на основные операции, количество которых согласовывается с консультантом.

Проектирование операций связано с разработкой их структуры, выбором оборудования, приспособлений, с назначением режимов обработки, определением нормы времени.

ГОСТ 3.1702-79, ГОСТ З.170З-79. Примеры записи переходов приведены в табл.1.

В целях исключения текстовой записи вспомогательных переходов при базировании и закреплении следует применять условные обозначения опор и режимов, установленные стандартом /1/ , с.49-51.

В записке дается пояснение к выбору и методике построения операции. Исключается повторение полного содержания операций из маршрутно-операционной технологии в пояснительной записке.

Порядок переходов назначают так, чтобы обеспечить наибольшую экономичность и производительность выполнения операции.

4.5.1. Определение припусков и операционных размеров

Рекомендуется определить припуски общие и промежуточные на обработку одной поверхности: наружной поверхности вращения или отверстия. Общий припуск на обработку поверхности равен сумме промежуточных припусков по всем переходам обработки. Припуск на обработку поверхностей детали может быть назначен по соответствующим справочным таблицам, ГОСТам или на основе расчетно-аналитического метода определения припусков.

Расчет припусков на обработку и порядок определения предельных промежуточных размеров по технологическим переходам и окончательных размеров различных заготовок производится по справочнику технолога-машиностроителя /l/ , с.I75-I96.

4.5.2. Выбор технологического оборудования и технологической оснастки

Для условий единичного или мелкосерийного производства, обработку необходимо вести на универсальном оборудовании, стремясь к более полному использованию его возможностей. Чтобы избегать трудоемких переустановок крупногабаритных и тяжелых заготовок, черновую и чистовую обработку таких заготовок выполняют за одну операцию. Наиболее точные станки используют для чистовой и отделочной обработки, выделяемые в отдельные операции.

Типы металлорежущих станков и технические их характеристики приведены в справочнике /2/, с.5-65, оборудование для деталей аппаратов приведено в /3/.

Выбранное оборудование приводится в записке с краткой технологической характеристикой. Сведения о приспособлениях даны в литературе /2/, с.6З-80 и /3/, Сведения о режущем и другом обрабатывающем инструменте, а также измерительных средствах содержатся в /2/, с.111-259; 472-477 и /3/.

Режимы обработки и нормы времени рассчитываются и приводятся в записке для двух разнохарактерных переходов.

Режимы резания и основное время для механической обработки определяются в следующей последовательности:

- установить глубину резания;

- выбрать подачу инструмента;

- рассчитать скорость резания;

- проверить режимы резания по мощности станка;

- определить основное время на технологический переход.

При определении режимов обработки механического производства используют нормативные таблицы /2/, с.261-304, в заготовительном производстве режимы определяется по формулам для соответствующих типовых технологических процессов /3/.

Режимы обработки, полученные по расчетным формулам или назначенные по справочникам, корректируют по соответствующему оборудованию.

Основное (машинное) время (Т О) для отдельных видов работ приводится в справочной литературе. Для токарных, сверлильных работ Т О как каждый переход рассчитывается по формуле:

Где

Расчетная длина обрабатываемой поверхности, мм;

- число оборотов шпинделя в минуту;

- подача на один оборот шпинделя, мм/об;

- число проходов.

При сверлении припуск равен глубине резания. Так, например, при сверлении в сплошном материале на проход, глубина резания равна половине диаметра сверла.

Основное время на однослойную сварку 1 метра шва рассчитывается по формуле:

- сила тока, А;

- удельный вес наплавленного металла, г/мм 3 ;

- коэффициент наплавки, г/(А.ч);

- площадь поперечного сечения наплавленного металла, мм 2 ;

Для различных видов швов F определяется путем разделения его на простые геометрические фигуры и подсчета их площадей. При автоматической электросварке под слоем флюса по принятой скорости сварки (V с ) определяется скорость подачи электродной проволоки (V э )| обеспечивающая получение шва требуемого сечения F по формуле:

где F

э

- площадь поперечного сечения электродной проволоки, мм 2 .

При определении расчетной длины шва необходимо к длине по чертежу добавлять длину технологических заходных и выходных планок, равную 120 - 150 мм.

5. Оформление графической части

В действующем производстве оформление технологической документации предусматривает возможность снятия копий со всех видов документов и автоматизацию учета всех сведений, заносимых в каждую графy или строку документа. Поэтому стандартные формы бланков технологической документации по ЕСТПП предусматривают жесткий порядок расположения информации на поле каждой карты или ведомости и десятиразрядную структуру кодирования каждого заносимого в документ параметра или наименования.

Данная курсовая работа предназначена не для технологов, а для конструкторов, поэтому в учебных целях форма маршрутно-операционной карты значительно упрощена, а вся информация заносится в неё в естественном (раскодированном) виде. Это способствует максимальному сосредоточению внимания студентов на главном: на сущности разрабатываемого технологического процесса и на его взаимосвязи с конструкцией детали, её технологичностью, показателями качества. Упрощенная форма бланка маршрутно-операционной карты показана в приложении 1. В графе "Эскиз детали" выполняется рабочий чертеж детали с ТУ на изготовление. Общее число разделов, сечений, видов и размеров должно быть минимальным, но достаточным для изготовления и контроля детали. При нанесении контура детали, а также при выполнении операционных эскизов, масштаб изображения можно не соблюдать и не указывать. Необходимо лишь отчетливое изображение всех элементов детали, подлежащих обработке.

Для упрощения последующих записей операций и переходов рекомендуется на эскизе детали все обрабатываемые поверхности обозначить выносными линиями, на концах которых в окружностях диаметром 6-8 мм проставить их порядковые номера. Начало нумерации выбирается произвольно, последовательность нумерации должна производиться по часовой стрелке.

В правом угловом штампе карты студент проставляет номер своей группы, фамилию, наименование и материал детали, фамилию консультанта. В графе “Наименование и содержание операции” в последовательности сверху вниз заносятся названия всех операций полного маршрута изготовления заданной детали, а для основных операций подробно записываются все установы и переходы. При этом нумерацию операций ведут в виде трехразрядного числа через 5 или 10 единиц, нумерацию установов - прописными буквами русского алфавита, а переходов внутри каждого установа арабскими цифрами. При этом слово “Операция” не пишется.

Согласно технологическим стандартам ГОСТ 3.1702-79 и ГОСТ 3.1703-79 название операции формулируется в соответствии с используемым для её выполнения технологическим оборудованием. Наиболее употребимые операции для типовых технологических процессов перечислены в табл. 1.

Перечень типовых операций

|

Оборудование |

Операция |

|

Станки агрегатные Станки протяжные Станки долбёжные Станки вертикально-фрезерные Станки горизонтально-фрезерные Станки вертикально-сверлильные Станки горизонтально-расточные Станки токарно-винторезные Станки токарно-револьверные Станки токарные с программным управлением Станки токарно-карусельные Зуборезные полуавтоматы Полуавтоматы зубострогальные Полуавтоматы зубошевинговальные Станки плоскошлифовальные Станки бесцентрово-шлифовальные Станки круглошлифовальные Полуавтоматы хонинговальные Стол контролера Листогибочное Листоправильное Разметочное Оборудование для разделительной резки Развальцовочное Оборудование для очистки |

Агрегатная Протяжная Долбёжная Вертикально-фрезерная Горизонтально-фрезерная Вертикально-фрезерная Горизонтально-расточная Токарно-винторезная Токарно-револьверная Токарно-программная Токарно-карусельная Зубофрезерная Зубострогальная Зубошевинговальная Плоскошлифовальная Бесцентрово-шлифовальная Круглошлифовальная Хонинговальная Контрольная Разметка Разрезка Развальцовка |

При записи операции допускается применять обобщенное или конкретное наименование. Обобщенное наименование операций следует применять для операций, состоящих из нескольких переходов. Например, "Слесарная" - включающая выполнение таких переходов, как "Разметка", "Керновка", "Опиловка".

Основные операции записываются с полным указанием установов,

основных и вспомогательных переходов. Нумерация установов в каждой операции своя, переходы в каждом установе нумеруются, начиная с цифры 1. Например, "0С5. Заготовительная. Отрезать заготовку длиной 245 мм. 0I0. "Токарно-винторезная. Обработать деталь по чертежу, оставив припуски под шлифование. Установ А. Обточить правую сторону детали. 1-й переход. Закрепить заготовку в трехкулачковом патроне. 2 переход. Подрезать торец 5 и т.д. Последней должна быть контрольная операция с общим указанием:

"Проверить деталь по чертежу и техническим требованиям".

Примеры записи содержания переходов следует выполнять в соответствии с рекомендациями (табл.2).

Запись перехода

|

Сокращенная |

|

| Гнуть деталь, выдерживая размеры 1 и 2 | Гнуть деталь согласно эскизу |

| Нарезать резьбу, выдерживая размер 1 | Нарезать резьбу согласно чертежу |

| Развернуть отверстие 2, выдерживая шероховатость | Развернуть отверстие 2 согласно чертежу |

Развальцевать поверхность 1, выдерживая размер 2 |

Развальцевать поверхность 1 согласно чертежу |

| Установить деталь, выдерживая угол=15 градусам | Установить деталь согласно чертежу |

| Сверлить отверстие, выдерживая размеры 1 и 2 | Сверлить отверстие согласно чертежу |

Опилить заготовку, выдерживая размеры 1, 2 и 3 |

Опилить заготовку согласно эскизу |

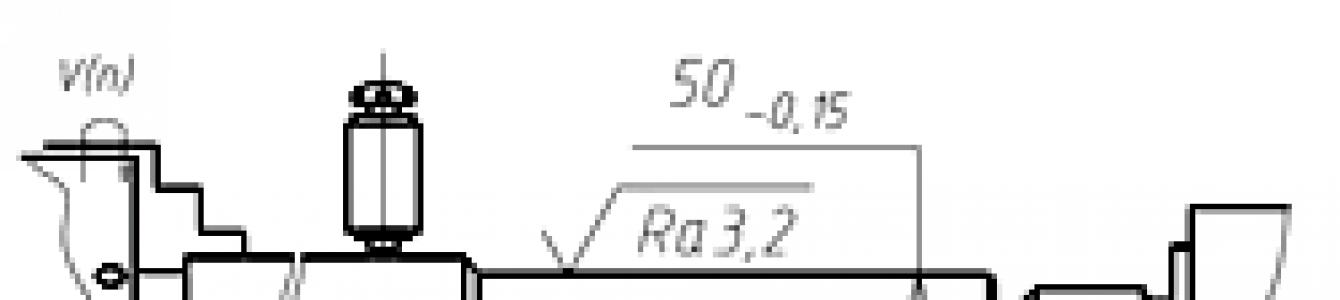

В графе "Технологический эскиз" заносят 5-7 операционных эскизов в порядке выполнения операций. Следует помнить, что операционный эскиз соответствует, строго говоря, не операции, а одному из её установов, т. е. на операционном эскизе изделие изображают в том виде, который оно приобретает после выполнения всех переходов данного останова. Таким образом, каждая операция может иллюстрироваться несколькими операционными эскизами (по числу установов).

На каждом операционном эскизе должно быть изображено:

- изделие (заготовка) с рабочими размерами и допусками, обрабатываемыми на данном установе;

- закрепление изделия на данном установе (схематично или условными символами);

- его основные и (или) вспомогательные движения (если они необходимы для обработки);

- шероховатость обработанных поверхностей. Обработанный контур выделяется утолщенной в 2-3 раза линией;

- все инструменты, необходимые для обработки изделия по данному установу, их закрепление (схематично или условно) и движения. Инструменты можно изображать упрощенно, не вырисовывая сложных контуров фасонных лезвий сверла или фрезы; инструменты следует располагать недалеко от обработанных поверхностей, но не вплотную к ним, чтобы инструмент не сливался с изделием.

Движения заготовки и инструмента указываются прямолинейной или дугообразной стрелкой и условным символом. На 2-3х эскизах должно быть показано схематичное (конструктивное) закрепление заготовки, а на остальных – условное. Примеры схематического и условного изображения наиболее употребительных приспособлений показаны в приложении 2.

Пользуясь свободой в выборе масштаба операционных эскизов, следует рационально использовать всю площадь отведенной для них графы маршрутно-операционной карты и наглядно изобразить отдельные обрабатываемые участки, избегая однообразного повторения контура всей детали на разных операциях. Расположение детали на каждом эскизе должно соответствовать её расположению на станке при выполнении соответствующей операции.

В графе "Оборудование" указывается тип и модель станка, пресса и другой единицы оборудования для каждой операции, приводятся его основные характеристики: мощность главного привода, диапазон рабочих чисел оборотов шпинделя и подач; максимальные размеры обрабатываемых изделий, максимальное усиление, развиваемого гидропрессом и так далее.

В графе "Приспособления" указываются приспособления универсального оборудования (станков): патроны, делительные головки, машинные тиски, магнитные столы, штампы, струбцины. Приспособления даются с указанием типов, ГОСТов, основных технических характеристик (габариты занимаемых изделий, рабочее усилие и так далее).

В графе "Инструменты" указываются типы стандартных режущих инструментов, материал режущей части, габаритные размеры (для сверл и фрез – диаметры), инструменты и приборы, применяемые для контроля.

В графах "Режим работ" указываются основные параметры режима резания, сварки, обработки для каждого перехода. Например, глубина резания t , мм; подача S , мм/об или мм/мин; скорость резания V , м/мин или м/с для лезвийной обработки. Для автоматической сварки под слоем флюса основными параметрами являются сила сварочного тока I , А, напряжение сварочной дуги U д , В, скорость сварки V с , м/ч, скорость подачи электродной проволоки V э , м/ч.

В графе "T o " даётся значение в минутах основного (машинного) расчетного времени для одного, двух переходов нескольких операций.

Заполнение маршрутно-операционной карты надо начинать с выполнения тонкими линиями операционных эскизов. После уточнения и одобрения их преподавателем эскизы оформляются окончательно, равномерно заполняя все поле отведенной для них графы.

Соответствующие эскизам установы и переходы должны располагаться слева от них. Если переходов очень много, то на карту допускается вносить лишь основные из них, остальные указать в пояснительной записке. Размещение переходов из соседнего установа рядом с операционным эскизом не допускается.

При оформлении пояснительной записки после каждого обращения к справочному материалу делать ссылку с указанием порядкового номера использованного источника, номеров таблиц, страниц или рисунков.

Записка заканчивается общим выводом, в котором оценивается эффективность разработанного варианта технологии, указывается её положительные и отрицательные стороны. В конце пояснительной записки приводится список использованной литературы с полным библиографическим описанием каждого источника.

Пример оформления пояснительной записки дан в приложении 3, а маршрутно-операционной карты – в приложении 4.

Текущий контроль за выполнением курсовой работы осуществляется преподавателем. При каждом посещении студента он делает отметку в кафедральном журнале о ходе работы и оценивает в процентах готовность маршрутно-операционной карты и пояснительной записки. По мере готовности работы каждый студент проходит индивидуальное собеседование у своего консультанта по проделанной работе. Защищенная работа сдаётся преподавателю с простановкой оценки в ведомость и зачетную книжку. Плановые сроки защиты курсовой работы – 11-12-я неделя семестра.

Литература

- Справочник технолога-машиностроителя. Под ред. А.Г. Косиловой и Р.К Мещерякова. М.:Машиностроение, 1985, т.1, 665 с.

- Справочник технолога-машиностроителя. Под ред.А.Г.Косиловой и Р.К.Мещерякова. М.:Машиностроение, 1985, т.2, 496 с.

- Никифоров А.Д., Беленький В.А., Поплавский Ю.В. Типовые технологические процессы изготовления аппаратов химических производств.М.: Машиностроение, 1979

Приложение 1

Маршрутно-операционная карта

| Эскиз детали | Технические условия | ||||||||

МГУИЭ, кафедра ТМиМ |

|||||||||

Маршрутно-операционная карта |

|||||||||

Материал |

|||||||||

Группа, студент |

Подпись, дата |

||||||||

Консультант |

Подпись, дата |

||||||||

Наименование и содержание операции |

Технологический эскиз |

Оборудо-вание |

Приспосо-бления |

Инстру-мент |

Режим обработ-ки | ||||

| Операция | Установка | Перехода | |||||||

* ширина колонки, мм

Приложение 2

Схематичное и условное изображение технологических эскизов

|

Способ установки |

Технологический эскиз |

Условное обозначение |

| В трёхкулачковом самоцентри-рующем патроне с базированием по наружному диаметру подвижным люнетом, с поджатием вращающимся центром |

|

|

| В кондукторе с неподвижной и подвижной призмами, с эксцентровым зажимом |  |

|

| Дорнование отверстий в трубной решетке. В подставке-опоре на столе пресса |

|

|

| Двухпереходная штамповка днища. На вытяжную матрицу с фиксацией прижимным кольцом |  |

Приложение 3

Пример оформления пояснительной записки

Разработка маршрута технологического процесса.

Технологический процесс изготовления детали включает в себя следующие операции:

Описание операций.

I. Токарная операция .

Установ А

Переходы

- Установить заготовку в обратных кулачках.

- Закрепить.

- Обработать поверхность 9 подрезным резцом 5 (два черновых хода и два чистовых) ГОСТ 18880-73 .

Схема снятия припуска.

Операцию осуществляем на токарно-револьверном станке 1365 ГОСТ 1770 .

Приложение 4

Пример оформления маршрутно-операционной карты

Наименование и содержание операции |

Технологический эскиз |

|||

| Опе-рации | Уста-нова | Пере-хода | ||

Токарная

|

|

|||

| А | 1 | Установить заготовку в обратных кулачках, закрепить | ||

| 2 | Обработать поверхность 1 | |||

| 3 | Обработать поверхность 10 | |||

| 4 | Обработать поверхность 7 | |||

| 5 | Обработать поверхность 11 | |||

| 6 | Обработать поверхность 3 | |||

| 7 | Обработать поверхность 2 | |||

| 8 | Расточить канавку 6 | |||

| 9 | Снять фаски 5 и 8 | |||

| Б | 1 | Установить заготовку в оправку, закрепить | ||

| 2 | Обработать поверхность 4 | |||

| 3 | Обработать поверхность 12 | |||

Продолжение

|

Оборудование |

Приспо-собление |

Инструмент |

Режим обработки |

|

Станок токарно-револьверный 1365 ГОСТ 17-70 |

Оправка коническая ГОСТ 16211-70 | Резцы: |

Обработка поверхности подрезным резцом | |

| Наибольший диаметр обрабатываемого прутка – 65 мм. | Фасонный резец | Черновое точение: |

1,6 | |

| Наибольшая длина подачи прутка – 200 мм | Канавочный резец | Чистовое точение: |

2 | |

| Наибольший диаметр изделия, устанавли-ваемого над стани-ной – 500 мм. | Расточный резец ГОСТ 18882-73 |

Обработка по-верхности рас-точным резцом |

0,06 | |

Частота вращения шпинделя 34 – 1500 об/мин. |

Подрезной резец ГОСТ 18880-73 |

Чистовое точение: |

0,04 | |

Продольная подача суппорта 0,09 – 2,7 мм/об. |

Фасонный резец | |||

| Круговая подача револьверной головки 0,045-1,35 мм/об. | ||||

Габаритные размеры: длина – 5360 мм |

Приложение 5

Технические характеристики основных типов металлорежущих станков

а. Токарных:

Основные паспортные данные станка модели 16K20*

б. Фрезерных:

Основные паспортные данные станка модели 6Н13*

в. Сверлильных

Основные паспортные данные станка модели 2А135*

| Введение |

| 1. Цель и задачи курсовой работы |

| 2. Тематика и объект курсовой работы |

| 3. Общее содержание и объем работы |

| 4. Разработка и оформление пояснительной записки |

| 4.1. Анализ технологичности детали |

| 4.2. Выбор вида заготовки и способа её получения |

| 4.3. Выбор технологических баз |

| 4.4. Разработка маршрутного технологического процесса |

| 4.5. Разработка операционной технологии |

| 4.5.1.Определение припусков и операционных размеров |

| 4.5.2. Выбор технологического оборудования и технологической оснастки |

| 4.5.3. Расчет режимов обработки и основного (машинного) времени |

| 5. Оформление графической части |

| 6. Контроль выполнения и защита курсовой работы |

| Приложение 1. Маршрутно-операционная карта |

| Приложение 2. Схематичное и условное изображение технологических эскизов |

| Приложение 3. Пример оформления пояснительной записки |

| Приложение 4. Пример оформление маршрутно-операционной карты |

| Приложение 5. Технические характеристики основных типов металлорежущих станков |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Министерство образования Московской области

ГБПОУ МО «Колледж» «Коломна»

КУРСОВОЙ ПРОЕКТ

Профессиональный модуль: Разработка технологических процессов изготовления деталей машин

Тема: Разработать технологический процесс изготовления детали

Данилин Д.Н.

Руководитель проекта

Кондюхов Д.П.

На курсовое проектирование по профессиональному модулю: Разработка технологических процессов изготовления деталей машин для студентов очной формы обучения III курса, группы 305 ТМ -13 _ _____Данилину Денису Николаев и чу __________________________________________

Тема: Разработать технологический процесс изготовления детали «Втулка»

Исходные данные:

1) Чертеж детали «Втулка» Д 49.78.49-1

2) Годовая программа выпуска N = 30000 штук _____________________

3) Работа двухсменная

Объем курсового проекта

Графическая часть:

1) Чертеж детали

2) Чертеж заготовки

3) Технологические наладки (карта наладки для станка с ЧПУ)

Пояснительная записка содержит 30-50 листов формата А4:

1) Титульный лист

2) Задание на курсовое проектирование

4) Введение

5) Технологический раздел (смотри на обороте)

6) Список используемой литературы

7) Приложения (смотри на обороте)

Дата выдачи задания «0 1 » октя бря 2015г.

Срок окончания «1 5 » июня 2016г.

Введение

1. Общий раздел

1.1 Назначение и конструкция детали

1.2 Анализ детали на технологичность

2. Технологический раздел

2.2 Анализ базового технологического процесса

Заключение

Список литературы

Введение

Машиностроение занимается производством машин и оборудования, различного рода механизмов для материального производства, науки, культуры, сферы услуг. Следовательно, продукция машиностроения потребляется всеми без исключения отраслями народного хозяйства.

Машиностроение - главная отрасль обрабатывающей промышленности. Именно эта отрасль отражает уровень научно-технического прогресса страны и определяет развитие других отраслей хозяйства. Современное машиностроение состоит из большого числа отраслей и производств. Предприятия отрасли тесно связаны между собой, а также с предприятиями других отраслей хозяйства. Машиностроение, как крупный потребитель металла имеет широкие связи, прежде всего, с черной металлургией. Территориальное сближение этих отраслей дает возможность металлургическим заводам использовать отходы машиностроения и специализироваться в соответствии с его потребностями. Машиностроение также тесно связанно с цветной металлургией, химической промышленностью и многими другими отраслями. Продукция машиностроения потребляется всеми, без исключения, отраслями народного хозяйства.

В настоящее время в структуре машиностроения насчитывается 19 самостоятельных отраслей, куда входят свыше 100 специализированных под отраслей и производств. К комплексным самостоятельным отраслям относятся: тяжелое, энергетическое и транспортное машиностроение; электротехническая промышленность; химическое и нефтяное машиностроение; станкостроение и инструментальная промышленность; приборостроение; тракторное и сельскохозяйственное машиностроение; машиностроение для легкой и пищевой промышленности и т.д.

Машиностроение является ведущей отраслью всей промышленности. Продукция предприятий машиностроения играет решающую роль в реализации достижений научно-технического прогресса во всех областях хозяйства.

Фрезерный станок с ЧПУ по металлу DMTG XD40A - аналог отеч е ственных станков моделей 6Т13Ф3 и 6Р13Ф3.

Обладает высокой скоростью вращения шпинделя, высокой скоростью обработки и быстрых перемещений. Вертикально-фрезерные станки по металлу с ЧПУ модели DMTG XD40A, разработанные с использованием последних мировых технологий, представляют новое поколение вертикально-фрезерных станков с ЧПУ, которые идеальны для мелкосерийных и единичных производств средних и небольших деталей.

На фрезерные станки с ЧПУ XD40A поставляется система ЧПУ "Siemens 0i-mate MC". Такие характеристики станка, высокоточная трех-осевая обработка, современное программирование (макро коды), графический дисплей, гарантируют превосходную точность исполнения команд и позволяет оператору быстро достичь желаемого результата. Сервопривода Siemens с цифровым управлением обеспечивают точные и быстрые перемещения по всем 3- м осям.

Большое количество операций, таких как фрезерование, растачивание, сверление, нарезание резьбы, можно осуществить за одну установку детали.

Стол и суппорт фрезерного станка по металлу с ЧПУ модели DMTG XD40A отливаются из специального высокопрочного чугуна, они компактны, имеют большую область загрузки, высокую жесткость и отличные антивибрационные характеристики, способные обеспечить самую высокую точность обработки на станках подобного типа.

Конструкция включает в себя мощный шпиндель и встроенную систему подачи СОЖ, что обеспечивает высокоскоростные режимы резания.

1. Общий раздел

1.1 Назначение и конструкция детали

Деталь «Втулка» Д 49.78.49-1 входит в гидротолкатель, который входит в крышку цилиндров дизель-генераторов 21-26 ДГ; 1-26 ДГ; 22 ДГМ.

Материал детали сталь ШХ 15 ГОСТ 801-78

Таблица 1 - Массовая доля элементов, % по ГОСТ 801-78

|

Массовая доля элементов, % |

С? кретич. точек |

|||||||||||||

? |

? |

? |

? |

|||||||||||

|

Сумма Cu и Ni ? 0,50% |

Таблица 2 - Механические свойства при комнатной температуре

Назначение - втулки плунжеров, нагнетательные клапаны, седла нагнетательных клапанов, корпусы распылителей, ролики толкателей, кулачки, накладные направляющие и другие детали, к которым предъявляются требования высокой твердости, износостойкости и компактной прочности, кольца подшипников с толщиной стенки до 14 мм, шарики диаметром до 150 мм, ролики диаметром до 23 мм.

1.2 Анализ детали на технологичность

Под технологичностью конструкции понимают ее соответствие к требованию минимальной трудоемкости и материалоемкостью.

Цель анализа на технологичность - выявление недостатков конструкции по сведениям, содержащимся в чертеже и технических требованиях, а также воз-можны улучшения технологичности рассматриваемой конструкции.

Отработка конструкции на технологичность - это комплекс мероприятий

по обеспечению необходимого уровня технологичности конструкции изделия по установленным показателям.

Качественная оценка технологичности производится по следующим параметрам:

- материал -ШХ 15 ГОСТ 801-78 - хорошо;

- форма и качество обрабатываемых поверхностей - хорошо;

- простановка размеров - хорошо;

- заготовка - прокат - допустимо.

Количественная оценка технологичности выполняется согласно ГОСТ 14.201-83

Таблица 3 - Количественный метод оценки технологичности конструкции

|

Наименование поверхности |

Количество поверхностей |

Количество унифицированных элементов |

Квалитет точности |

Параметры шероховатости, |

|

|

Наружная поверхность |

|||||

|

Внутренняя поверхность |

|||||

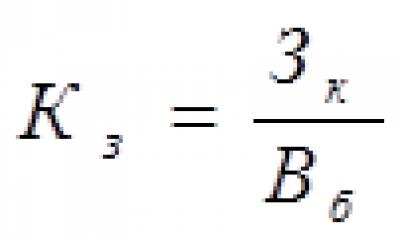

Коэффициент унификации конструктивных элементов детали:

,

где и - соответственно число унифицированных конструктивных элементов детали и общее.

Деталь технологична, если > 0,6.

Коэффициент использования материала:

где и - соответственно масса детали и заготовки, кг.

Деталь технологична, если Ким?0,65.

Коэффициент точности обработки:

,

Деталь технологична, если > 0,8.

Деталь технологична, если > 0,8.

Коэффициент шероховатости поверхности:

где - средняя шероховатость поверхности, определяемая в значениях параметра, мкм.

мкм

Кш = = 0,16

Деталь технологична, если Кш < 0,32.

Вывод: на основании выполненных расчетов можем считать деталь технологичной за исключением коэффициента использования материала, т.е. необходимо предложить более прогрессивный метод изготовления заготовки.

2. Технологический раздел

2.1 Определение типа производства

Тип производства представляет собой комплексную характеристику технических, организационных и экономических особенностей производства, обусловленных степенью специализации, сложностью и устойчивостью изготовляемой номенклатуры изделий, размером и повторяемостью выпуска продукции.

Основным показателем, характеризующим тип производства, является коэффициент закрепления операций, который определяется как отношение числа всех различных технологических операций, выполняемых или подлежащих выполнению в течение месяца, к числу рабочих мест.

В теории и практике различают три типа производства: единичное, серийное и массовое.

Единичное производство характеризуется малым объемом выпуска одинаковых изделий.

Серийное производство характеризуется производством нескольких однородных типов изделий, периодически повторяющимися партиями или сериями.

Массовое производство характеризуется большим объемом выпуска изделий, непрерывно изготовляемых продолжительное время, в течение которого на большинстве рабочих мест выполняется одна рабочая операция подетальной специализацией участков.

Для серийного производства определяем размер партии деталей:

==592штуки,

где N - годовая программа выпуска, штук;

б - количество дней запаса деталей на складе;

ф - количество рабочих дней в году.

Принимаем 600 штук.

2.2 Анализ базового технологического процесса

Таблица 4 - Базовый технологический процесс

|

№ операции |

Модель оборудования |

||

|

Отрезная |

|||

|

Контроль |

Стилоскоп СЛ-11А |

||

|

Токарно-винторезная |

|||

|

Плоскошлифовальная |

|||

|

Слесарная |

Верстак К3 7409А |

||

|

Токарная |

|||

|

Токарная |

п/а 1А240П-8 |

||

|

Токарно-винторезная |

|||

|

Токарно-винторезная |

|||

|

Токарно-винторезная |

|||

|

Калибровка |

|||

|

Вертикально-фрезерная |

|||

|

Слесарная |

|||

|

Контроль |

Плита ГОСТ 10905-86 |

||

|

Транспортирование |

Электрокар ЕП-011.2 |

||

|

Закалить 51…56 HRC |

|||

|

Транспортирование |

Электрокар ЕП-011.2 |

||

|

Доводочная |

Стол ТТ 7960-4174 |

||

|

Очистка ультразвуковая |

|||

|

Внутришлифовальная |

|||

|

Токарная с ЧПУ |

С ЧПУ 160НТ |

||

|

Круглошлифовальная |

|||

|

Доводочная |

Стол ТТ 7960-4174 |

||

|

Очистка ультразвуком |

|||

|

Доводочная |

Стол ТТ 7960-4174 |

||

|

Очистка ультразвуковая |

|||

|

Доводочная |

Стол ТТ 7906-4174 |

||

|

Очистка ультразвуковая |

|||

|

Контроль неразруш. магнитный |

|||

|

Контроль |

Плита ГОСТ 10905-86 |

||

|

Маркирование |

Электрограф |

2.3 Выбор заготовки и ее технико-экономическое обоснование

В машиностроении основным видом заготовки являются чугунные и стальные отливки из цветных металлов и сплавов, штамповки и всевозможные профили проката.

Для изготовления детали «Втулка» применяем 2 способа получения заготовки: из проката и методом горячей объемной штамповки.

Для выбора рационального метода получения заготовки производим экономическое сравнение их себестоимости.

Определение стоимости заготовки из проката

За основу расчета промежуточных припусков принимаем наружный диаметр детали? 32

Таблица 5 - Технологический маршрут обработки поверхности

Определяем припуски на обработку наружной поверхности:

2Z = 4,0 мм

Определяем припуски на подрезание торцевых поверхностей:

Z= 0,5 мм

Определяем промежуточные размеры обрабатываемых поверхностей согласно маршруту технологического процесса.

где - диаметр детали, мм;

2Z - припуск на обработку, мм.

= 32 + 4 = 36 мм

По ГОСТ 2590-2006 определяем размер горячекатаного проката обычной точности:

мм

Определяем общую длину заготовки:

,

где - длина детали, мм;

- припуск на подрезку торцов, мм.

= 27 + 2 · 0,5 = 28 мм, принимаем 28 мм.

Определяем объем заготовки с учетом плюсовых отклонений:

,

где р-3.14;

D- диаметр заготовки, см;

L- длина заготовки, см.

V= 29,1 см

Определяем массу заготовки по формуле:

,

где - плотность стали, кг/см3 .

m= 0,00785 · 29,1 = 0,23 кг

где - масса детали, кг;

- масса заготовки из проката, кг.

Ким = = 0,17

Определяем стоимость заготовки из проката:

где С- оптовые цены на сортовой материал, руб.;

С- 0,391 Ч 350 руб.

m- масса заготовки из проката, кг;

С- оптовые цены на лом и отходы углеродистых черных

металлов, руб.

С= 36,8 Ч 350 руб.

С= 136,85 · 0,23 12880 = 29,07 руб.

Определение стоимости заготовки изготовленной методом горячей объемной штамповки на горизонтально-ковочной машине (ГКМ)

Техническая характеристика заготовки:

Класс точности Т4;

Группа стали M3;

Степень сложности определяется путем вычисления отношения массы поковки к массе геометрической фигуры, в которую вписывается форма поковки

Определяем расчетную массу поковки:

где m- расчетная масса поковки, кг;

m- масса детали, кг;

К- расчетный коэффициент.

К= 1,7

m= 0,04 · l,7 = 0,068 кг

Определяем массу геометрической фигуры, в которую вписана форма поковки по формуле:

D- наибольший диаметр детали, см;

L- наибольшая длина детали, см;

Плотность стали кг/см3.

Определяем отношение, затем определяем степень сложности:

Степень сложности - С2

Определяем исходный индекс 10

Рисунок 1- Рабочий чертёж заготовки

Определяем основные припуски на размеры:

Таблица 6-Основные припуски на механическую обработку

Определяем размеры поковки, мм:

32+1,12 = 34,2; принимаем 34,5;

4+1,12 = 6,2; принимаем 6,5;

26+1,42 = 28,8; принимаем 29;

23+1,42 = 24,4; принимаем 24,5.

Определяем допускаемые отклонения размеров, мм:

Условно разбиваем фигуру заготовки на отдельные простые элементы, проставляем размеры с учетом плюсовых допусков:

Рисунок 2 - Элементы заготовки для определения объёма

Определяем объем заготовки штамповка на две фигуры:

где D - диаметр поверхности, см;

L - длина поверхности, см.

Определяем общий объем:

Vоб = 17,8+7,3 = 25,1 см

Определяем массу заготовки штамповка:

где с - плотность стали, кг/ см;

VЗШ - объем заготовки штамповка, см.

Определяем коэффициент использования материала:

где m- масса детали, кг;

m- масса заготовки штамповка, кг.

Определяем стоимость заготовки штамповка:

где С- оптовая цена за 1 кг горячештамповочных заготовок, руб.

С= 1,243 Ч 350=435,05 руб.

С- оптовые цены за 1 тонну на лом и отходы углеродистых черных металлов, руб.

С= 36,8 Ч 350 =12880 руб.

Определяем годовую экономию материала от выбранного варианта изготовления заготовки:

где m- масса заготовки прокат, кг;

m- масса заготовки штамповка, кг;

Э= (0,23- 0,2) Ч 30000 = 900 кг

Определяем экономический эффект по стоимости изготовления заготовки:

Э= (С- С)·N,

где С- стоимость заготовки штамповка, руб.;

С- стоимость заготовки прокат, руб.;

N - годовая программа выпуска, штук.

Э= (84,95 - 29,07) Ч 30000 = 2548587 руб.

Таблица 7 - Наиболее выгодный способ получения заготовки

|

Показатели |

Вид заготовки |

||

|

штамповка |

|||

|

1. Масса детали, кг |

|||

|

2. Масса заготовки, кг |

|||

|

3. Коэффициент использования материала |

|||

|

4. Стоимость заготовки, руб. |

|||

|

5. Экономический эффект от материала заготовки, кг |

|||

|

6. Экономический эффект от стоимости, руб. |

|||

|

7. Наиболее выгодный способ получения заготовки |

2.4 Разработка маршрута обработки детали

Таблица 8 - Маршрут обработки детали

|

операции |

Наименование и содержание операции |

Оборудование |

Режущий инструмент |

Приспособление |

|

|

Отрезная |

|||||

|

Зажим при станке |

|||||

|

2. Отрезать заготовку в размер 32-0,5 |

Пила 22570162 ГОСТ 4047-82 |

||||

|

Токарно -винторезная |

|||||

|

1. Установить деталь и закрепить |

Патрон 7100-0005 ГОСТ 2675-80 |

||||

|

2. Точить фаску 0,5х45? |

Резец 2102-0005 BK8 ГОСТ 18877-73 |

||||

|

Токарная |

|||||

|

1. Установить деталь и закрепить |

Патрон 7100-0005 ГОСТ 2675-80 |

||||

|

2. Подрезать торец в размер 28-0,5 |

Резец 2103-0057 Т15К6 ГОСТ 18879-73 |

||||

|

3. Центровать торец в размер 28-0,5 |

Сверло 2301-0060 ГОСТ 10903-77 |

||||

|

4. Сверлить отверстие Ш17,5Н9 |

Сверло 2300-7515 ГОСТ 10902-77 |

||||

|

5. Сверлить отверстие Ш3 |

Сверло 2300-7515 ГОСТ 10902-77 |

||||

|

6. Рассверлить фаску в размер 30? |

Сверло укороченное ТТ 2301-4232 |

||||

|

7. Сверлить отверстие предварительно Ш7,8и Ш17,5Н9 |

Сверло комбинированное ТТ 2310-4152 |

||||

|

8. Зенкеровать отверстие Ш7,8и Ш17,5Н9 и торец на длину 19,9 |

Зенковка КП 9347-589 |

||||

|

9. Развернуть отверстие Ш17,5Н9 |

Развертка ТТ 2363-4096 |

Расчет припусков (по округл енным нормативам)

Припуски определяются табличным и расчетно-аналитическим методом. шероховатость обработка деталь заготовка

Табличным методом определяются припуски на основании стандартов. Данный метод применяется в единичном и серийном производстве.

Таблица 9 - Табличный метод расчета припусков

|

Вид операции. |

Точность заготовки. |

Расчетные припуски, |

Расчетные размеры, |

Допуск,Тd, мм |

|||||

|

Наружная Поверхность |

|||||||||

|

Заготовка прокат |

|||||||||

|

Токарная черновая |

Проверка:

Zmax-Zmin= Тзаг.-Тдет

4,53 - 4 = 1,15 - 0,62

0,53мм = 0,53мм

Расчет режимов резания (на две операции по нормативам)

Разработка технологического процесса механической обработки заготовки обычно завершается установлением технологических норм времени для каждой операции.

Режимные параметры выбираются таким образом, чтобы была обеспечена наибольшая производительность труда при наименьшей себестоимости данной технологической операции. Эти условия удается выполнить при работе инструментом рациональной конструкции наивыгоднейшей геометрии с максимальным использованием всех эксплуатационных возможностей станка.

При определении режимов резания пользуемся табличным методом, как наиболее простым и дающим возможность ускорить разработку технологических процессов и сократить сроки подготовки к запуску изготовления данного изделия.

Расчёт режимов резания на операцию 020 - токарно-винторезная.

Переход 1

Установить деталь и закрепить;

Переход 2

Точить поверхность до Ш26,4h11 с подрезкой торца в размер

1.1) Выбор режущего инструмента:

Резец проходной отогнутый, материал режущей части Т15К6 ц=45°.

Выбираем номер эскиза резца 1, тип конструкции резца М.

Оценка в баллах 4.

Геометрические параметры лезвия инструментов: б = 6°; г = 10°; fo =1,2 мм.

где D - диаметр до обработки, мм;

d - диаметр после обработки, мм.

1.3) Определяем подачу S:

SТ = 0,60 мм/об;

Расчетная подача:

Sр=SТ*КS0*КS1*КS2*КS3*КS4*КS5*КS6=0,60*1,0*0,9*1,2*1,0*1,0*1,0*0,7=0,45 мм/об; (25)

где SТ - табличная подача, мм/об;

КS0 - поправочный коэффициент;

Корректируем подачу по паспортным данным:

Sn= 0,4 мм/об

1.4) Определяем скорость резания:

VТ= 200 м/мин;

Расчетная скорость резания:

Vр=VТ*Кv0*Кv1*Кv2*Кv3*Кv4*Кv5*Кv6=200*1,15*1,0*1,0*1,05*1,0*1,2*0,7=202,86м/мин;

где Vт - табличная скорость резания, м/мин;

Кv0 - поправочный коэффициент;

Кv1, Кv2, Кv3, Кv4, Кv5 - поправочные коэффициенты.

n= 1000* V ;

где V- расчетная скорость резания, м/мин;

D - диаметр до обработки, мм.

n = 1000*202,86 = 2019 мин -1

Корректируем частоту вращения по паспортным данным:

nn= 1000 мин -1

Vф= Dnn ,

где V - расчетная скорость резания, м/мин;

D - диаметр до обработки, мм;

nп - частота вращения шпинделя по паспорту, мин-1 .

Vф= 3,14* 32* 10 00 = 100,48 м/мин.

1.7) Определяем мощность, затрачиваемую на резание:

Nт=3,7 кВт.

где Nт-табличная мощность резания, кВт;

К- поправочный коэффициент на мощность резания.

Nр=3,7*1,0=3,7 кВт.

з -КПД станка.

3,7 кВт? 10*0,75=7,5 кВт.

1.8) Определяем основное время

Т0 = Lрез/(S*n)*I ,

Lрез.= L+ lвр.+ lпер,

lвр - врезание резца, мм;

lпер. - перебег резца, мм;

Sn - подача по паспорту, мм/об;

nп - частота вращения шпинделя по паспорту, мин-1;

i - количество проходов.

Lрез = 26,7+10=36,7

Т0 =36,7/0.4*1000=0.09мин.

Расчёт режимов резания на операцию 040 - вертикально-фрезерная.

Переход 1

Установить деталь и закрепить

Переход 2

Фрезеровать паз 3Н14 в размер 26Н14.

1) Нормирование основного времени.

1.1) Выбор режущего инструмента.

Фреза дисковая пазовая шириной 3Н14 и 26Н14

Материал режущей части Т5К10

Геометрические параметры лезвия инструмента:

б= 12° , г = 0 , ц = 60 , z=1.

1.2) Определяем глубину резания:

Определяем подачу на зуб:

SZ = 0,05 мм/зуб.

1.3) Расчетная подача:

SZP=SZT*КS1*КS2*КS3*КS4*КS5*КS6=0,05*1,0*1,25*1,1*1,0*0,5*1,0*=0,034мм/об,

где SZT - табличная подача;

КS1КS2, КS3, КS4, КS5, КS6 - поправочные коэффициенты.

Определяем подачу на 1 оборот фрезы:

Где SZ - расчетная подача;

Z - число зубьев.

SO = 0,034*5 = 0,17 мм/об.

1.4) Определяем скорость резания

VT = 187 м/мин.

Расчетная скорость резания:

VP=VT*Кv1*Кv2*Кv3*Кv4*Кv5*Кv6*Кv7=187*0,8*1,0*1,0*0,65*1,0*1,0*1,5=145,86 м/мин,

где VT - табличная скорость резания, м/мин;

Кv1, Кv2, Кv3, Кv4, Кv5, Кv6, Кv7- поправочные коэффициенты.

1.5) Определяем частоту вращения:

n = 1000* V ;

где р - 3,14;

V- расчетная скорость резания, м/мин;

D - диаметр до обработки, мм.

n = 1000*145,86 = 1451,63 мин -1

Корректируем частоту вращения по паспортным данным n= 800мин-1

1.6) Определяем фактическую скорость резания:

Vф = Dnn ;

V - расчетная скорость резания, м/мин;

D - диаметр до обработки, мм;

nп - частота вращения шпинделя по паспорту, мин-1.

Vф =3,14* 3 2* 800 = 80,4 м/мин.

1.7) Определяем минутную подачу:

где SO - подача на 1 оборот фрезы, мм/об;

SФ = 0,17*800 = 136 мм/мин.

Корректируем минутную подачу по паспортным данным:

SMn = 133,3 мм/мин.

Определяем фактическую подачу на зуб:

SZCC = SMn / Z*nn ;

где SMn - минутная подачу по паспортным данным;

Z - число зубьев;

nn - частота вращения шпинделя по паспорту, мин-1.

SZCC = 133,3 = 0,03 мм/зуб.

1.8) Определяем мощность, затрачиваемую на резание:

NT = 9,1 кВт

Расчетная мощность, затрачиваемая на резание:

NP= NT*КN1*КN2*КN3*КN4*КN5*КN6*КN7*КN8 = 9,1*1,0*1,0*1,0*0,65*1,0*1,0*1,5*0,5 = 4,4 кВт,

где NT - мощность, затрачиваемую на резание, кВт;

КN1, КN2, КN3, КN4, КN5, КN6, КN7, КN8 - поправочные коэффициенты.

Проверяем станок по мощности:

где Nдв- мощность двигателя, кВт;

з -КПД станка.

4,4 кВт? 11*0,8=8,8 кВт.

В связи с тем, что Nр меньше допустимой, то обработка возможна на всех переходах.

1.9) Определяем основное время:

Т0 = Lрез/SMn*i ,

где Lрез. - длина рабочего хода инструмента, мм;

Lрез.= L+ евр.+ епер.+ еподв.;

где L - длина обрабатываемой поверхности, мм;

евр., епер., еподв - врезание, перебег, подвод, мм;

SMn - минутная подачу по паспортным данным;

i - количество проходов.

Lрез = 4+11=15

Т0 =15/133,3*1=0.11 мин.

Таблица 10 - Сводная таблица режимов резания

|

№ операции |

Наименование и содержание операции |

Модель станка |

||||||

|

Токарно-винторезная |

||||||||

|

1.Установить деталь и закрепить |

||||||||

|

2.Точить поверхность Ш26,4h11 с подрезкой торца в размер 4,1 |

||||||||

|

Вертикально-фрезерная |

||||||||

|

1. Установить деталь и закрепить |

||||||||

|

2.Фрезеровать паз 3Н14 в размер 26Н14 |

Расчет норм времени (на две операции по таблицам)

Расчёт норм времени на операцию 020 Токарно-винторезная

1) Определяем основное время:

Тосн = 0,09 мин.

Твсп=Туст=Тв.оп+Тизм,

где Туст - время на установку детали, мин.;

Тв.оп - время, связанное с операцией, мин.;

Тизм - время на контрольные измерения, мин.

Туст=0,10 мин.

Тв.оп=0,10+0,08+0,06+0,03= 0,28 мин.;

Тизм=0,08 мин.;

Твсп=0,10+0,28+0,08= 0,46 мин.

Топер=Тосн+Твсп= 0,09+0,46= 0,55 мин.

4) Определяем штучное время

Тшт=(Т0+Ктв*ТТвсп)*(1+(аобсл+аотл)/100)

где Т0-основное время, мин.;

Ктв- коэффициент на вспомогательное время;

Тшт= (0,09+0,76*0,46)*(1+8/100) = 0,475 мин.

Нормирование подготовительно-заключительного времени:

Позиция 1,2,3,4,5,13,16,25,34.

Тпз= 4+9+2+2+4+6,8+0,8+0,3=28,9 мин. (46)

5) Определяем штучно-калькуляционное время

Тшт.к.=Тшт+Тпз/n,

где Тшт- штучное время, мин.;

Тпз- подготовительно-заключительное время, мин.;

n- количество деталей в партии, штук.

Тшт.к=0,475+28,9/600=0,523 мин.

Расчёт норм времени на операцию 040 Вертикально-фрезерная

1) Определяем основное время:

Тосн=0,11мин.

2) Нормирование вспомогательного времени:

Твсп=Туст=Тв.оп+Тизм,

где Туст - время на установку детали, мин.;

Тв.оп - время связанное с операцией, мин.;

Тизм - время на контрольные измерения, мин.

Туст=0,09мин.

Тв.оп=0,12+0,06+0,05=0,23мин.

Тизм=0,06+0,06=0,12 мин.

Твсп=0,09+0,23+0,12=0,44 мин.

3) Определяем оперативное время:

Топер=Тосн+Твсп=0,11+0,44=0,55 мин.

4) Определяем штучное время:

Тшт=(Т0+Ктв*ТТвсп)*(1+(аобсл+аотл)/100))

где Т0-основное время, мин.;

Ктв- коэффициент на вспомогательное время;

(аобсл + аотл) - время на обслуживание рабочего места, отдых и личные потребности.

Тшт= (0,11+0,76*0,44)*(1+8/100)=0,479 мин.

5) Нормирование подготовительно-заключительного времени:

Позиция 1,2,3,4,7,15,21,22,31.

Тпз=4+10+2+2+2+0,8+0,3+0,15+0,2=29,45мин. (51)

6) Определяем штучно-калькуляционное время

Тшт.к.=Тшт+(Тпз/n) , (52)

где Тшт- штучное время мин;

Тпз- подготовительно-заключительное время мин;

n- количество деталей в партии шт.

Тшт.к=0,479+29,45/600=0,528 мин.

Таблица 11 - Сводная таблица норм времени

2.5 Экономическое обоснование принятого варианта техпроцесса

Все расчеты выполняются с использованием цен и тарифных ставок, действующих на предприятии.

Расчет себестоимости производится на две операции: 020 и 040

Токарно-винторезная и вертикально-фрезерная. При оценке эффективности рассчитываются следующие технико-экономические показатели:

Основная заработная плата;

Затраты на силовую электроэнергию;

Расходы по эксплуатации режущих инструментов.

Определяем основную заработную плату производственных рабочих:

Зоп=Тст*К*Тшт/60,

где Тст- часовая тарифная ставка станочника 1 разряда в рублях;

Тст=74 руб.

К- тарифный коэффициент, 1,44;

Тшт- норма штучного времени на операцию, мин.

Зоп=Зоп.ток+Зоп.фрез

Зоп.ток= 74*1,44*0,475/60=0,84 руб.

Зоп.фрез= 74*1,44*0,479/60=0,85 руб.

Зоп.разр.= 0,84+0,85=1,69 руб.

Зоп.ток=74*1,44*0,475*1,05/60=0,88 руб.

Зоп.фрез=74*1,44*0,479*1,05/60=0,90 руб.

Зоп.баз=0,88+0,90=1,78 руб.

2) Определяем расходы на заработную плату:

Ф=Зоп.*Кпрем.*Котп.*Ксоц,.

где Кпрем.- коэффициент премирования = 1,2;

Котп- коэффициент учитывающий оплату отпусков = 1,2;

Ксоц- коэффициент учитывающий отчисления на социальные страхования = 1,077.

Разработанный технологический процесс:

Фразр.= 1,69*1,2*1,2*1,077=2,63 руб.

Базовый технологический процесс:

Фбаз.=1,78*1,2*1,2*1,077=2,76 руб.

3) Определяем расходы силовой электроэнергии:

Э=Сэ*Ng* з м*Тосн/60* з с* з д,

где Сэ - стоимость 1кВт/ч. = 4,54 руб.;

Ng - установленная мощность эл. двигателя станка = 7,5 кВт/час.;

з м-коэффициент загруженности двигателя станка по мощности 0,5;

Тосн - основное время на операцию, мин;

з с - коэффициент потерь в сети =0,96;

з д - КПД электродвигателя.

Разработанный технологический процесс:

Эток=4,54*7,5*0,5*0,09/60*0,96*0,75=0,03 руб.

Эфрез=4,54*8,8*0,5*0,11/60*0,96*0,8=0,05 руб.

Эразр=0,03+0,05=0,08руб.

Базовый технологический процесс:

Эток=4,54*7,5*0,5*0,09/60*0,96*0,75*1,05=0,04 руб.

Эфрез=4,54*8,8*0,5*0,11/60*0,96*0,8*1,05=0,05 руб.

Эбаз.=0,04+0,05=0,09 руб.

4) Определяем расходы на эксплуатацию режущего инструмента:

Иоп.=Смин.*Тосн,

где Смин - стоимость эксплуатации режущего инструмента на одну станко-минуту (резец 2,55 ст/мин.; фреза дисковая 30,42 ст/мин.)

Разработанный технологический процесс:

Иоп.ток=2,55*0,09=0,23 руб.

Иоп.фрез=30,42*0,11=3,35 руб.

Иоп.разр.=0,23+3,35=3,58 руб.

Базовый технологический процесс:

Иоп.ток=2,55*0,09*1,05=0,24 руб.

Иоп.фрез=30,42*0,11*1,05=3,51 руб.

Иоп.баз.=0,24+3,51=3,75 руб.

5) Определяем затраты:

Эф= Ф+Э+Иоп.

Разработанный технологический процесс:

Эф.разр.=2,63+0,08+3,58=6,29 руб.

Базовый технологический процесс:

Эф.баз.=2,76+0,09+3,75=6,6 руб.

6) Определяем годовой экономический эффект:

Э=(Эф.баз.- Эф.разр.)*N,

где N- годовая программа выпуска, штук.

Э=(6,6- 6,29)*30000=9300 руб.

Из расчетов видно, что затраты в разработанном технологическом процессе меньше, чем в базовом.

2.6 Охрана труда и окружающей среды. Мероприятия по безопасности жизнедеятельности

Охрана труда представляет собой систему законодательных актов и соответствующих им экономических, технических, гигиенических и организационных мероприятий, обеспечивающих безопасность сохранения здоровья и работоспособность человека в процессе труда. Составными частями охраны руда является трудовое законодательство, техника безопасности и производственная санитария.

Задачами трудового законодательства являются регламентация правовых норм, непосредственно направленных на обеспечение здоровых и безопасных условий труда, норм, регулирующих организацию и планирование труда.

Задачей охраны окружающей среды является обеспечение равновесия человеческого общества и окружающей среды, сохранение и рациональное использование природных ресурсов.

Проблема окружающей среды и рационального использования природных ресурсов является одной из наиболее актуальных общечеловеческих проблем, так как от ее решения зависит жизнь на земле, здоровье и благосостояние человечества. Вокруг предприятия предусмотрена санитарно-защитная зона шириной 50 м. Эта зона озеленена и благоустроена. Зеленые насаждения обогащают воздух кислородом, поглощают углекислый газ, шум, очищают воздух от пыли и регулируют микроклимат. Загрязнение атмосферного воздуха и водоемов находся в пределах допустимых норм, так как с этой целью предусмотрены очистные сооружения.

После промывки оборудования и инвентаря вода, содержащая загрязнения сливается через отверстия в полу, которые связаны с канализацией, сточные воды обрабатываются на очистных сооружениях, а образовавшиеся осадки используются для реализации как удобрения в сельском хозяйстве. Очищенная вода на предприятии используется повторно, но только в бытовых целях.

Планировка и устройство территории предприятия предусматривает отвод атмосферных осадков от зданий к водостокам; хозяйственное и пожарное водоснабжение и канализацию. На территории устанавливают указатели проездов и проходов, специальные надписи и знаки мест стоянок. В производственных помещениях поддерживаются нормальные санитарно-гигиенические условия (, влажность, давление и чистота воздуха). Производственные, складские, вспомогательные, подсобные и бытовые помещения, лестничные площадки, проходы и рабочие места содержатся в чистоте, не допуская загромождения рабочих мест и проходов оборудованием, материалами и запасными частями.

Поверхность пола, стен и потолков является гладкой, удобной для очистки и удовлетворяющей гигиеническим и эксплуатационным требованиям. Для обеспечения безопасных условий труда, работоспособности человека, окружающая его на производстве воздушная среда должна соответствовать установленным санитарно-гигиеническим нормативам. В основу нормирования положены условия, при которых организм человека сохраняет нормальный тепловой баланс, то есть за счет физиологических процессов осуществляется терморегуляция, обеспечивающая сохранение постоянной температуры тела путем теплового обмена с внешней средой.

Средства индивидуальной защиты, обычно выполняющие роль дополнительного мероприятия, являются основным фактором предупреждения производственного травматизма. Они нужны для того, чтобы обеспечить комфортную работу работникам. В состав средств индивидуальной защиты входят: спецодежда, резиновые сапоги и технические перчатки, защитные каски, шлемы, наушники, защитные очки, тулупы, жилеты.

Перед запуском все станции, защитные приспособления должны функционировать. Руководство по эксплуатации станции необходимо хранить постоянно на месте производства. Дополнительно к инструкции по эксплуатации необходимо подготовить общепринятые, а также личные правила по предупреждению несчастных случаев и по защите окружающей среды. На станции может работать только обученный и проинструктированный персонал. Ни в коем случае не

проделывать изменения программы на электронных регуляторах. Только проинструктированному персоналу разрешено проводить действия управления.

При всех неполадках на станции и, которые указывают на электрические или механические дефекты, может ремонтировать только уполномоченный специалист. Запрещено проводить работы на частях под напряжением. Работы по электрическому обеспечению разрешено выполнять только специалисту электрику.

Комплексная механизация и автоматизация промышленности сопровождается значительным увеличением количества единиц электрооборудования. Электробезопасность - это система организационных и технических мероприятий и средств, обеспечивающих защиту от вредного и опасного воздействия электрического тока, электрической дуги, электромагнитного поля и статического электричества. Все производственные помещения по степени опасности поражения людей электрическим током разделяются на три группы: без повышенной опасности, с повышенной опасностью и слабо опасные.

При повреждении изоляции нетоковедущей части электроустановок оказывается под напряжением. Основными техническими мерами защиты людей от поражения электрическим током в этом случае являются защитные заземления, зануление и защитные отключения.

Ограждающие средства защиты предназначены для временного или постоянного ограждения токоведущих частей, для предупреждения ошибочных операций, временного заземления токоведущих частей с целью устранения опасности поражения.

Важное значение имеет профессиональная подготовка рабочих и инженерно-технических работников, чёткое знание ими всех организационных и технических мероприятий по обеспечению безопасности при работе с электрооборудованием.

Не допускается к работе персонал, который не прошёл инструктаж по технике безопасности, в алкогольном и наркотическом опьянении, дети до 18 лет.

Заключение

В процессе курсового проекта мной была проделана значительная исследовательская и учебно-методическая работа по совершенствованию технологического процесса обработки детали «Втулка», а так же разработан комплект документов на обработку.

Рассмотрел два вида изготовления заготовок: прокат и штамповка. По результатам расчетов получил, что заготовка-прокат более экономична по расходу материала и коэффициенту использования материала и дешевле по стоимости. Экономический эффект от выбранного вида изготовления заготовки составляет 2548587 рублей при годовой программе выпуска детали 30000 штук.

При разработке нового варианта технологического процесса я использовал концентрацию операций с целью повышения загрузки оборудования и произвел замену станков на более производительные, что позволило уменьшить затраты на заработную плату производительных рабочих, а это в свою очередь снизило себестоимость изготовления детали.

При разработке операций выполняющихся на токарно-винторезном 16К20 и вертикально-фрезерном 6Н11станках мной вычерчены карты наладки, наладка инструментальная, а также разработан комплект документов на обработку детали.

Список литературы

1 Добрыднев И.С. Курсовое проектирование по предмету «Технология машиностроения». М. Машиностроение. 1985.

2 Босинзон М.А. Современные системы ЧПУ и их эксплуатация. М. Академия. 2006.

3 Общемашиностроительные нормативы времени и режимов резания для нормирования работ, выполняемых на универсальных и многоцелевых станках с ЧПУ.В 2-х частях. Т1,Т.2. М. Экономика 1990

4 Локтев А.Д. Общемашиностроительные нормативы режимов резания. Справочник. В 2-х частях. Т1,Т.2. Машиностроение. 1991

6 Зубченко А.С. Марочник сталей и сплавов. 2-е издание. М. Машиностроение. 2003.

7 ГОСТ 7505-89. Поковки стальные штампованные. М. Машиностроение. 1990.

8 ГОСТ 14.209-85.

9 Стандарт СЭВ 144-75.

10 Нефедов Н.А., Осипов К.А. Сборник задач и примеров по резанию металлов и режущему инструменту. М. Машиностроение. 1990.

11 Панов А.А. Обработка металлов резанием. Справочник технолога. М. Машиностроение. 1988.

12 Под редакцией Косиловой А.Г., Мещерякова Р.К. Справочник технолога-машиностроителя. В 2-х частях. Т1, 2. М. Машиностроение. 1985.

13 Трудовой кодекс Российской Федерации от 10.10.2008.

14 Девисилов В.А. Охрана труда М. Форум-Инфра-М . 2003.

Размещено на Allbest.ru

...Подобные документы

Анализ формы точности, шероховатости, размеров материала и обработки детали, а также характера нагружения. Определение технологического маршрута обработки поверхности детали в зависимости от точности размеров и шероховатости поверхностей детали.

курсовая работа , добавлен 25.09.2012

Проведение анализа технологичности и разработка технологического процесса изготовления детали "Корпус разъема". Обоснование метода получения заготовки и выбор способов обработки поверхностей детали. Расчет технологического маршрута изготовления детали.

курсовая работа , добавлен 05.11.2011

Выбор способа получения заготовки. Анализ технологичности конструкции детали. Выбор методов обработки поверхности заготовки, схем базирования заготовки. Расчет припусков, промежуточных технологических размеров. Проектирование специальной оснастки.

курсовая работа , добавлен 04.02.2014

Разработка энергосберегающего технологического процесса изготовления детали. Методы оценки технологичности изделия. Выбор способа получения заготовки, ее технико-экономический анализ. Технология токарной и фрезовой обработки, контроль качества изделия.

курсовая работа , добавлен 23.06.2009

Анализ конструкции и размерный анализ детали типа "шатун". Химический состав и механические свойства стали. Резка, фрезерование, шлифование поверхности детали. Анализ технологичности конструкции шатуна, коэффициент точности обработки и шероховатости.

контрольная работа , добавлен 08.12.2013

Разработка технологического процесса изготовления корпуса. Выбор заготовки и способа её получения. Анализ технологичности конструкции детали. Разработка структуры и маршрута обработки детали. Выбор режимов резания, средств измерения и контроля.

дипломная работа , добавлен 09.12.2016

Анализ эксплуатационных свойств и технологичности конструкции детали. Разработка технологического процесса обработки детали, маршрут операций, расчет погрешностей базирования, рациональные режимы резания и нормы времени, расчет точности обработки.

курсовая работа , добавлен 24.10.2009

Анализ технологичности конструкции детали. Выбор стратегии производства и технологического оснащения. Используемое оборудование, схема базирования заготовки. Приборы контроля точности обработки поверхности детали "вал". Калибр-пробки, скобы, отверстия.

контрольная работа , добавлен 13.11.2013

Анализ служебного назначения и технологичности детали. Выбор способа получения заготовки. Обоснование схем базирования и установки. Разработка технологического маршрута обработки детали типа "вал". Расчет режимов резания и норм времени по операциям.

курсовая работа , добавлен 15.07.2012

Описание конструкции детали "Серьга", анализ ее технологичности. Выбор и технико-экономическое обоснование метода получения заготовки. Расчет и назначение промежуточных припусков на механическую обработку. Расчет и выбор режимов резания при обработке.

Технологический процесс (ТП) - это установленная соответствующими технологическими документами последовательность действий, взаимосвязанных между собой и направленных на объект процесса с целью получения требуемого результата. Технологические процессы состоят из рабочих операций, которые могут быть связаны друг с другом с помощью технологических переходов.

Принято различать три вида технологических процессов (ТП):

- единичный

- типовой

- групповой

Каждый ТП разрабатывается при подготовке производства изделий после отработки конструкции на технологичность (ГОСТ 14.201-83). Технологический процесс разрабатывается для изготовления нового изделия или совершенствования выпускаемого (в соответствии с достижениями науки и техники).

Основой для нового ТП обычно служит имеющийся типовой или групповой технологический процесс. Если таковые отсутствуют, то за основу берут действующие единичные технологические процессы изготовления аналогичных изделий.

Работа по разработке технологических процессов начинается с анализа исходных данных для разработки ТП (первый этап). Необходимо по имеющимся сведениям о программе выпуска и конструкторской документации на изделие ознакомиться с его назначением и конструкцией, требованиями к изготовлению и эксплуатации.

Затем последовательно выбирают действующий типовой, групповой ТП или аналог единичного процесса. Формируют технологический код изделия по технологическому классификатору, обрабатываемое изделие относится к соответствующей классификационной группе на основе кода и к действующему единичному или типовому процессу.

По классификатору заготовок, методике расчета и технико-экономической оценки выбора заготовок, стандартам и техническим условиям на заготовку и основной материал выбирают исходную заготовку и методы ее изготовления, дается технико-экономическое обоснование выбора заготовки.

Выбирают технологические базы, оценивают точность и надежность базирования (используют классификаторы способов базирования и существующую методику выбора технологических баз).

По документации типового, группового или единичного ТП составляют маршрут обработки, определяют последовательность технологических операций и состав технологического оснащения.

В основу построения маршрута обработки (плана операций) должны быть положены следующие принципы: