ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ДРЕВЕСИНА ИЗМЕЛЬЧЕННАЯ

ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

ГОСТ 23246-78

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

РАЗРАБОТАН Министерством лесной и деревообрабатывающей промышленности СССР

ИСПОЛНИТЕЛИ

М. А. Медведева, В. М. Черезова, В. Р. Радкевич

ВНЕСЕН Министерством лесной и деревообрабатывающей промышленности СССР

Зам. министра В. Ф. Зарецкий

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 11 августа 1978 г. № 2188

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Постановлением Государственного комитета стандартов Совета Министров СССР от 11 августа 1978 г. № 2188 срок введения установлен

с 01.07.1979 г.

Стандарт устанавливает применяемые в науке и производстве термины и определения понятий, относящихся к измельченной древесине.

Термины, установленные настоящим стандартом, обязательны для применения в используемой в народном хозяйстве документации всех видов: научно-технической, учебной и справочной литературе. Приведенные определения можно, при необходимости, изменять по форме изложения, не допуская нарушения границ понятий.

Для каждого понятия установлен один стандартизованный термин. Применение терминов - синонимов стандартизованного термина запрещается.

В стандарте приведен алфавитный указатель содержащихся в нем терминов.

|

Термин |

Определение |

|

ВИДЫ ИЗМЕЛЬЧЕННОЙ ДРЕВЕСИНЫ |

|

|

По ГОСТ 18110-72 |

|

|

Древесные частицы различной формы и величины, получаемые в результате механической обработки. Примечание . К измельченной древесине относятся: щепа, дробленка, стружка, опилки, древесная мука, древесная пыль |

|

|

По -77 |

|

|

По -77 |

|

|

Щепа, содержащая примеси коры, хвои и (или) листьев |

|

|

По -77 |

|

|

Древесные частицы, полученные при измельчении древесины на дробилках и молотковых мельницах |

|

|

Тонкие древесные частицы, образующиеся при резании древесины |

|

|

Мелкие частицы древесины, образующиеся в процессе пиления |

|

|

Опилки, пригодные для производства целлюлозы, древесных плит и продукции лесохимических и гидролизных производств |

|

|

Древесные частицы заданного гранулометрического состава, полученные путем сухого механического размола древесины |

|

|

Несортированные древесные частицы размером менее 1 мм |

|

|

РАЗМЕРНАЯ И КАЧЕСТВЕННАЯ ХАРАКТЕРИСТИКА ИЗМЕЛЬЧЕННОЙ ДРЕВЕСИНЫ |

|

|

По ГОСТ 18110-72 |

|

|

По ГОСТ 18110-72 |

|

|

По ГОСТ 18110-72 |

|

|

Поверхность древесной частицы, получаемая при резании древесины |

|

|

Угол, образованный поверхностью среза и направлением волокон |

|

|

Совокупность древесных частиц, близких по своим геометрическим размерам |

|

|

Количественное соотношение частиц определенных размеров в общей массе измельченной древесины |

|

|

Совокупность древесных частиц, оставшихся на сите с наибольшим (в соответствии с требованиями) проходным сечением отверстий сита сортирующих устройств |

|

|

Совокупность древесных частиц, размеры которых соответствуют требованиям, предъявляемым к измельченной древесине, в зависимости от ее дальнейшего назначения |

|

|

Совокупность древесных частиц, прошедших через сито сортирующих устройств, на котором задерживается кондиционная фракция |

|

|

Совокупность древесных частиц, которые проходят все сечения отверстий сит и собираются на поддоне сортирующих устройств |

|

|

Количественное соотношение измельченной древесины разных пород |

|

|

Наличие в общей массе измельченной древесины частиц недревесного происхождения. Примечание . К инородным примесям относятся: металлические и минеральные примеси |

|

|

Наличие в общей массе измельченной древесины частиц, пораженных гнилью |

|

|

Наличие в общей массе измельченной древесины частиц коры |

|

|

СВОЙСТВА ИЗМЕЛЬЧЕННОЙ ДРЕВЕСИНЫ |

|

|

Отношение массы измельченной древесины к ее объему |

|

|

Отношение объема древесины к объему полученной из нее измельченной древесины |

|

|

Уменьшение первоначального объема за счет механических воздействий |

|

|

Отношение разности насыпного и уплотненного объемов к уплотненному |

|

|

Отношение насыпного объема к уплотненному |

|

|

Свойство влажных частиц образовывать крупные куски под воздействием отрицательной температуры воздуха |

|

|

Свойство частиц измельченной древесины самопроизвольно рассыпаться под воздействием сил тяжести |

|

|

35. Слеживаемость измельченной древесины |

Свойство частиц измельченной древесины терять сыпучесть под влиянием влаги, формы частиц, массы и длительности хранения |

|

Свойство измельченной древесины образовывать своды при хранении |

|

|

Массовая доля воды в измельченной древесине | |

ГОСТ 18320-78

Группа К13

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ОПИЛКИ ДРЕВЕСНЫЕ ТЕХНОЛОГИЧЕСКИЕ ДЛЯ ГИДРОЛИЗА

Технические условия

Technological wooden sawdust for hydrolysis.

Specifications

Дата введения 1980-01-01

ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета СССР по стандартам от 2 августа 1978 г. N 2083

Постановлением Госстандарта от 28.02.84 N 679 срок действия продлен до 01.01.90*

______________

* Ограничение срока действия снято по протоколу N 4-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС N 4, 1994 г.). - Примечание "КОДЕКС".

ВЗАМЕН ГОСТ 18320-73

ПЕРЕИЗДАНИЕ (декабрь 1985 г.) с Изменением N 1, утвержденным в марте 1985 г. (ИУС 6-85).

Настоящий стандарт распространяется на древесные опилки, получаемые при распиловке древесины и предназначенные для гидролизного производства.

Стандарт не распространяется на древесные опилки, получаемые при раскрое фанеры, древесноволокнистых и древесностружечных плит, пластиков и других материалов, в состав которых входят смолы.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. В зависимости от назначения породный состав древесных опилок должен соответствовать указанному в таблице.

Назначение опилок (профиль) | ||||

хвойных (все породы) | лиственных (все породы) | в смеси (все породы) |

||

хвойных | лиственных |

|||

Спиртовый | Не менее 70 | Не более 30 |

||

Дрожжевой | Не регламентируется |

|||

Фурфурольный | Не допускается | Не допускается |

||

1.2. Древесные опилки не должны содержать более 8% коры, 5% гнили и 0,5% минеральных примесей.

1.3. В древесных опилках не допускается более 10% мелких древесных частиц, прошедших через сито с отверстиями диаметром 1 мм, и более 5% крупных, оставшихся на сите диаметром 30 мм.

2. ПРАВИЛА ПРИЕМКИ

2.1. Древесные опилки предъявляют к приемке партиями. Партией считают количество опилок одного назначения, оформленное одним документом о качестве.

2.2. Для проверки содержания в древесных опилках коры, мелких и крупных древесных частиц из разных мест партии отбирают 10 разовых проб массой по 0,8-1,0 кг.

2.3. Породный состав древесных опилок, содержание в них гнили, минеральных и металлических примесей определяют по соглашению между изготовителем и потребителем. Пробы отбирают в соответствии с п.2.2.

2.4. При получении неудовлетворительных результатов хотя бы по одному показателю проводят повторную проверку на удвоенной пробе. Результаты повторной проверки распространяются на всю партию.

2.5. Учет древесных опилок производят в кубических метрах плотной массы с округлением до 0,1.

Для перевода насыпного объема в плотный принимают следующие коэффициенты:

0,28 - до отгрузки потребителю;

0,30 - при перевозке автомобильным транспортом на расстояние до 5 км;

0,34 - при перевозке автомобильным и железнодорожным транспортом на расстояние от 5 до 50 км;

0,36 - при перевозке автомобильным и железнодорожным транспортом на расстояние от 50 до 500 км;

0,38 - при перевозке железнодорожным транспортом на расстояние более 500 км.

При транспортировании древесных опилок водным транспортом переводной коэффициент устанавливается по соглашению сторон.

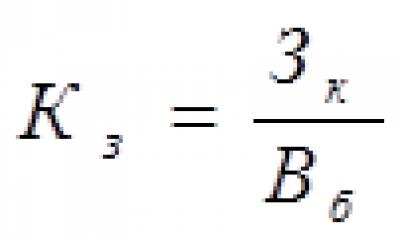

При подаче потребителю опилок непосредственно транспортерами учет опилок производят с помощью автоматических весов типа ЛТ или ЛТМ в единицах массы с последующим пересчетом на объемные единицы. В этом случае объем древесных опилок (), поставляемых за определенный промежуток времени, вычисляют по формуле

где - масса древесных опилок, поставляемых за определенный промежуток времени при данной влажности, кг;

- масса 1 м древесины при той же влажности, кг.

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. Определение содержания коры в древесных опилках

3.1.1. Аппаратура

Пинцет

3.1.2. Проведение испытания

Разовые пробы, отобранные по п.2.2, соединяют вместе, тщательно перемешивают и сокращают методом квартования до навески массой 1,0-1,2 кг. Навеску взвешивают с погрешностью не более 0,1 г и рассыпают на столе. Из навески выбирают и взвешивают частицы коры, по размерам превышающие древесные опилки. После этого из навески отбирают около 10 г древесных опилок, взвешивают с погрешностью не более 0,01 г. Из вновь полученной навески отбирают пинцетом мелкие частицы коры и тоже взвешивают с погрешностью не более 0,01 г.

3.1.3. Обработка результатов

Содержание коры () в древесных опилках в процентах с погрешностью не более 0,1% вычисляют по формуле

где - масса навески, г;

- масса крупных частиц коры, г;

- масса новой навески, г;

- масса мелких частиц коры, г.

3.2. Определение содержания гнили в древесных опилках

3.2.1. Аппаратура, указанная в п.3.1.1.

3.2.2. Проведение испытания

Для проведения испытания из навески, приготовленной в соответствии с п.3.1.2, отбирают около 10 г древесных опилок и взвешивают их с погрешностью не более 0,01 г. Из этой массы опилок пинцетом выбирают гниль и взвешивают с той же погрешностью.

3.2.3. Обработка результатов

где - масса навески, г;

- масса частиц гнили, г.

3.3. Определение содержания в древесных опилках мелких и крупных частиц

3.3. Аппаратура

Анализатор ситовой механический марки АЛГ-М.

Набор контрольных сит с отверстиями диаметром 30, 5, 3, 2, 1 мм.

Весы с погрешностью взвешивания не более 0,1 г.

3.3.2. Подготовка к испытанию

Контрольные сита в наборе располагают по убывающему размеру отверстий.

Под набором сит устанавливают сплошной поддон.

3.3.3. Проведение испытания

Для проведения испытания навеску, приготовленную в соответствии с п.3.1.2, после отбора из нее крупных частиц коры взвешивают и помещают в верхнее сито набора, предварительно установленного на подвижном основании анализатора. Набор сит закрепляют стяжками, включают анализатор и просеивают навеску в течение 3 мин.

После полной остановки анализатора снимают верхнее сито и поддон и отдельно взвешивают их содержимое.

3.3.4. Обработка результатов

Содержание в древесных опилках мелких или крупных частиц () в процентах с погрешностью не более 0,1% вычисляют по формуле

где - масса навески, г;

- масса крупных или мелких древесных частиц, г.

3.4. Определение породного состава древесных опилок

3.4.1. Аппаратура и реактивы

Весы с погрешностью взвешивания не более 0,01 г.

Стакан фарфоровый или стеклянный по ГОСТ 1770-74 , вместимостью 500 см.

Стакан из монель-металлической или капроновой сетки, вместимостью 500 см.

Пинцет.

Палочка стеклянная.

Бумага фильтровальная по ГОСТ 12026-76 .

Кислота соляная по ГОСТ 3118-77 , 12%-ный раствор.

Калий марганцовокислый по ГОСТ 20490-75 , 1%-ный раствор.

Аммиак по ГОСТ 3760-79 , 1%-ный раствор.

3.4.2. Проведение испытания

Для проведения испытания отбирают 10 г древесных опилок, оставшихся на сите с отверстиями диаметром 3 мм при определении содержания мелких частиц по п.3.3. Древесные опилки помещают в стакан из монель-металлической или капроновой сетки, который устанавливают в фарфоровый стакан, и заливают 1%-ным раствором марганцовокислого калия с таким расчетом, чтобы вся проба была покрыта раствором. Через 2 мин сетчатый стакан вынимают и древесные опилки промывают водой для удаления раствора. После этого пробу в течение 2 мин обрабатывают 12%-ным раствором соляной кислоты и снова промывают. Затем опилки обрабатывают 1%-ным раствором аммиака в течение 1 мин.

Обработанные таким образом опилки из древесины лиственных пород приобретают пурпурно-красную окраску, а хвойных - желтую.

После обработки древесные опилки слегка отжимают фильтровальной бумагой, сортируют по цвету и взвешивают.

Примечание. При отсутствии сетчатого стакана из монель-металлической или капроновой сетки допускается обработка пробы непосредственно в фарфоровом стакане.

3.4.3. Обработка результатов

Содержание опилок лиственных пород () в процентах с погрешностью не более 0,1% вычисляют по формуле

где - масса древесных опилок лиственных пород, г;

- масса древесных опилок хвойных пород, г.

Содержание опилок хвойных пород () в процентах определяют по формуле

3.5. Определение содержания минеральных примесей в древесных опилках

3.5.1 Аппаратура и реактивы

Цилиндр мерный по ГОСТ 1770-74 , вместимостью 100 см.

Стакан химический по ГОСТ 25336-82 , вместимостью 250 см.

Воронка стеклянная по ГОСТ 25336-82 .

Весы с погрешностью взвешивания не более 0,01 г.

Цинк хлористый по ГОСТ 4529-78 или насыщенный раствор любой соли плотностью 1,4-1,6 кг/м.

Прибор для определения содержания минеральных примесей (см. чертеж).

Прибор для определения содержания минеральных примесей

1 - стеклянный цилиндр; 2 - верхняя пластина; 3 - нижняя пластина; 4 - приемная воронка;

5 - резиновая трубка; 6 - зажим; 7 - стойка; 8 - болтовое соединение; 9 - шайба;

10 - отверстие для слива суспензии

Прибор состоит из двух укрепленных на стойке пластин, изготовленных из органического стекла. В верхней подвижной пластине закреплен стеклянный цилиндр, в нижней пластине - приемная воронка с резиновой трубкой и зажимом. Перед началом работ цилиндр должен быть совмещен с приемной воронкой.

Пластины прижимают друг к другу шайбой, изготовленной из органического стекла, при помощи болтового соединения.

Для улучшения скольжения верхней пластины по нижней соприкасающиеся стороны пластин покрывают тонким слоем ланолина, вазелина или другой смазки. В нижней пластине имеется отверстие для слива суспензии из цилиндра. Слив осуществляется поворотом верхней пластины вокруг оси болта до совмещения цилиндра с отверстием в нижней пластине.

3.5.2. Проведение испытания

Для проведения испытания из навески, приготовленной в соответствии с п.3.1.2, отбирают 2 г опилок, подсушивают до постоянной массы и помещают в цилиндр прибора, куда предварительно вносят около 70 см раствора хлористого цинка или насыщенного раствора соли плотностью 1,4-1,6 кг/м.

Содержимое цилиндра перемешивают и дают отстояться суспензии в течение 30 мин.

После отстаивания раствор с опилками через отверстие в нижней пластине сливают в стакан. Через резиновую трубку в другой стакан сливают раствор с минеральными примесями.

Воронку над стаканом тщательно промывают водой. Минеральные примеси переносят на воронку с бумажным фильтром. Осадок дважды промывают водой. Фильтрат отбрасывают, а фильтр с минеральными примесями сушат в сушильном шкафу при 105 °С до постоянной массы и взвешивают.

3.5.3. Обработка результатов

Содержание гнили () в древесных опилках в процентах с погрешностью не более 0,1% вычисляют по формуле

где - масса минеральных примесей в 2 г опилок, г.

3.6. Определение содержания металлических примесей в древесных опилках

Определение содержания металлических примесей в навеске, приготовленной в соответствии с п.3.1.2, проводится визуально без применения увеличительного прибора.

4. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Древесные опилки отгружают насыпью. Транспортирование производится всеми видами транспорта в соответствии с правилами перевозки грузов, действующими на транспорте данного вида. При транспортировании по железной дороге минимальный размер партии должен быть не менее одного вагона.

(Измененная редакция, Изм. N 1).

При перевозке в открытых транспортных средствах древесные опилки должны быть предохранены от потерь и засорения.

4.2. Каждая партия древесных опилок должна сопровождаться документом о качестве, в котором указывается:

а) наименование предприятия-изготовителя, его местонахождение и товарный знак;

б) наименование ведомства или предприятия, в систему которого входит предприятие-изготовитель;

в) номер транспортных средств;

г) количество древесных опилок в плотных м*;

д) назначение опилок;

е) обозначение настоящего стандарта;

ж) срок хранения древесных опилок до отправления потребителю (при длительном открытом хранении);

з) дата отправления;

4.3. Древесные опилки хранятся в бункерах или в кучах на открытых площадках. Срок хранения не должен превышать семи месяцев.

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1986

ТУ РБ 100725266.005-2003

ОПИЛКИ ДРЕВЕСНЫЕ ДЛЯ ТОПЛИВНЫХ НУЖД

Технические условия

ТУ РБ 100725266.005-2003

Введены впервые

Настоящие технические условия распространяются на опилки древесные для топливных нужд из хвойных и лиственных пород древесины, далее «опилки древесные», предназначенные для использования в качестве топлива для выработки тепловой и/или электрической энергии.

Условное обозначение при заказе:

«Опилки древесные ТУ РБ 100725266.005-2003».

Технические требования

1.1 Опилки древесные должны соответствовать требованиям настоящих технических условий.

1.2 Опилки древесные по показателям качества должны соответствовать нормам, указанным в таблице 1.

Таблица 1

|

Наименование показателей |

Метод испытания |

|

|

Массовая доля общей влаги в опилках древесных (W r i), %, не более | ||

|

* Зольность (А d), %, не более | ||

|

** Низшая теплота сгорания опилок древесных (Q r i), кДж/кг, не менее | ||

|

Массовая доля серы, %, не более | ||

|

Массовая доля хлора, %, не более | ||

|

Массовая доля коры, %, не более |

не нормируется |

|

|

Массовая доля гнили, %, не более |

не нормируется |

|

|

Породный состав |

не нормируется |

|

|

Размеры, мм, не более | ||

|

Массовая доля минеральных примесей, %, не более | ||

|

* без учета минеральных примесей ** принимается при влажности и зольности опилок древесных без учета минеральных примесей |

||

Примечание – По согласованию с потребителем опилки древесные могут содержать щепу и/или стружку.

1.3 Содержание радионуклидов в опилках древесных не должно превышать республиканских допустимых уровней, утвержденных Минздравом Республики Беларусь

1.4 Определение объемов опилок древесных производится в соответствии с «Методическими указаниями по определению объемов вторичных древесных ресурсов. Москва, 1988 г.». Плотность опилок древесных в зависимости от породного состава и способа хранения приведена в таблице А.1 приложения А.

1.5 Поставка опилок древесных производится без упаковки, навалом.

2 Требования безопасности

Опилки древесные при непосредственном контакте не оказывают вредного воздействия на организм человека. Работа с ними не требует особых мер предосторожности.

Предельно допустимая концентрация древесной пыли на рабочих местах 6 мг/м 3 , четвертый класс опасности. Периодичность контроля воздуха рабочей зоны в соответствии с Сан ПиН 11-19-94.

Опилки древесные являются горючим материалом. Их хранение должно соответствовать требованиям правил пожарной безопасности Республики Беларусь для объектов лесозаготовительного, деревообрабатывающего, целлюлозно-бумажного и лесохимического производства ППБ 2.07. Пожаро- и взрывоопасность приведена в таблицах А.2, А.3 приложения А.

3 Требования охраны окружающей среды

3.1 С целью охраны атмосферного воздуха от загрязнения производственными выбросами, в том числе при сжигании опилок древесных, должен быть организован постоянный контроль за соблюдением ПДВ или ВСВ в соответствии с ГОСТ 17.2.3.01.

3.2 Содержание загрязняющих веществ в отходящих дымовых газах не должно превышать нормативов, приведенных в таблице Б.1 приложения Б.

3.3 Вторичные отходы от сжигания – золу допускается использовать в качестве удобрения при условии проведения химического анализа на содержание в ней токсичных веществ и тяжелых металлов и установления ее класса опасности. Нормы внесения золы определяются в каждом конкретном случае расчетным путем и не должны вызывать накопление тяжелых металлов в почве выше 0,7 - 0,8 ПДК по транслокационному показателю.

Допустимые уровни элементов в почве по транслокационному показателю приведены в таблице Б.2 приложения Б.

3.4 В иных случаях зола подлежит утилизации в соответствии с порядком, установленным Законодательством РБ в области обращения с отходами.

4 Правила приемки

4.1 Опилки древесные принимают партиями. Партией считается любое количество опилок древесных одного назначения, оформленное одним документом, удостоверяющим соответствие их требованиям настоящих технических условий и содержащим:

Наименование предприятия-изготовителя, его подчиненность (министерство, объединение) и местонахождение;

Товарный знак предприятия-изготовителя (при его наличии);

Объем в плотных кубических метрах;

Обозначение настоящих технических условий;

Условия хранения;

Подпись лица, ответственного за приемку.

4.2 При проверке качества опилок древесных применяют выборочный контроль по ГОСТ 15815. Отбирают 10 точечных проб общей массой (101) кг из различных мест партии или через равные промежутки времени в процессе равномерной погрузки (разгрузки) транспортных средств.

4.3 Контрольные испытания проводят по следующим показателям: содержание радионуклидов цезия-137, массовая доля общей влаги, зольность, теплота сгорания, массовая доля серы, массовая доля хлора, массовая доля минеральных примесей.

4.4 Если качество первичной пробы при проверке не отвечает требованиям настоящих технических условий, производится повторная проверка новой первичной пробы из удвоенного количества точечных проб, отобранных из той же партии. Результаты повторной проверки распространяются на всю партию.

При неудовлетворительных результатах повторной проверки всю партию опилок древесных бракуют.

4.5 Потребитель имеет право производить контрольную проверку соответствия качества опилок древесных нормам настоящих технических условий, соблюдая при этом правила отбора проб и методы контроля, предусмотренные настоящими техническими условиями.

4.6 Учет опилок древесных производят в кубических метрах плотной массы с округлением до 0,1 м 3 . Для перевода насыпного объема опилок древесных в плотный при перевозках автомобильным транспортом применяют следующие коэффициенты:

0,35 – на территории поставщика;

0,36 – на территории потребителя при перевозке опилок древесных на расстояние до 50 км;

0,37 – на территории потребителя при перевозке опилок древесных на расстояние более 50 км;

0,43 – на территории поставщика и потребителя при использовании пневмопогрузчиков для загрузки опилок древесных в транспортные емкости.

Допускается учет опилок древесных производить весовым методом с последующим пересчетом в плотные кубические метры.

Методы контроля

5.1 Массу опилок древесных определяют на весах по ГОСТ 24104.

5.2 Отбор и обработка проб для проверки качества опилок древесных проводят по ГОСТ 15815.

5.3 Измерение содержания радионуклидов проводят по методикам выполнения измерений, утвержденным в установленном порядке.

5.4 Определение массовой доли влаги проводят по ГОСТ 11305.

5.5 Определение зольности проводят по ГОСТ 11022.

5.6 Определение теплоты сгорания проводят по ГОСТ 147.

5.7 Определение серы проводят по ГОСТ 2059.

5.8 Определение хлора проводят по ГОСТ 9326.

5.9 Определение массовой доли минеральных примесей в опилках древесных проводят по ГОСТ 18320.

Транспортирование и хранение

6.1 Опилки древесные транспортируют всеми видами транспорта. Транспортирование производится в соответствии с правилами перевозки грузов, действующими на применяемом виде транспорта. Транспортные средства должны быть предварительно очищены от посторонних примесей.

6.2 При перевозке в открытых транспортных средствах опилки древесные должны быть закрыты брезентом, пленкой или другими материалами, обеспечивающими предохранение их от потерь и засорения.

6.3 Место хранения должно быть определено утвержденной схемой технологического производства.

6.4 Открытое хранение опилок древесных допускается в кучах высотой не более 5 м и шириной не более 10 м с крутизной естественного откоса складируемых материалов в течение двух месяцев летом и трех месяцев зимой.

6.5 Хранение опилок древесных по ГОСТ 9014.0.

6.6 Условия хранения должны исключать воздействие атмосферных осадков, грунтовых и сточных вод.

стр. 1

стр. 2

стр. 3

стр. 4

стр. 5

стр. 6

стр. 7

стр. 8

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ОПИЛКИ ДРЕВЕСНЫЕ ТЕХНОЛОГИЧЕСКИЕ ДЛЯ ГИДРОЛИЗА

Цена 3 коп.

Издание официальное

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ Москва

УДК 674.823: 006.354 Группа К13

ГОСУДАРСТВЕННЫЙ! СТАНДАРТ СОЮЗА ССР

ОПИЛКИ ДРЕВЕСНЫЕ ТЕХНОЛОГИЧЕСКИЕ ГОСТ

ДЛЯ ГИДРОЛИЗА

Технические условия 18320-78 1 2

Technological wooden sawdust for hydrolysis. Specifications

Постановлением Государственного комитета СССР по стандартам от 2 августа 1978 г, № 2083 срок введения установлен

Постановлением Госстандарта от 28.02.84 № 679

срок действия продлен до 01.01.90

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на древесные опилки, получаемые при распиловке древесины и предназначенные для гидролизного производства.

Стандарт не распространяется на древесные опилки, получаемые при раскрое фанеры, древесноволокнистых и древесностружечных плит, пластиков и других материалов, в состав которых входят смолы.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. В зависимости от назначения породный состав древесных опилок должен соответствовать указанному в таблице.

|

Назначение опилок (профиль) |

опилках древесины различных пород, % |

||

|

хвойных (все породы) |

лиственных (все породы) |

в смеси (все породы) хвойных | лиственных |

|

|

Спиртовый |

Не менее 701 Не более 30 |

||

|

Дрожжевой |

Не регламентируется |

||

|

Фурфурольный |

Не допускается |

Не допускается |

|

(Измененная редакция, Изм. 1).

1.2. Древесные опилки не должны содержать более 8% коры, 5% гнили и 0,5% минеральных примесей.

1.3. В древесных опилках не допускается более 10% мелких древесных частиц, прошедших через сито с отверстиями диаметром 1 мм, и более 5% крупных, оставшихся на сите диаметром 30 мм.

2. ПРАВИЛА ПРИЕМКИ

2.1. Древесные опилки предъявляют к приемке партиями. Партией считают количество опилок одного назначения, оформленное одним документом о качестве.

2.2. Для проверки содержания в древесных опилках коры, мелких и крупных древесных частиц из разных мест партии отбирают 1ft» разовых проб массой по 0,8-1,0 кг.

2.3. ‘Породный состав древесных" опилок, содержание в них гнили, минеральных и металлических примесей определяют по соглашению между изготовителем и потребителем. Пробы отбирают в соответствии с п. 2.2.

2.4. При получении неудовлетворительных результатов хотя бы по одному показателю проводят повторную проверку на удвоенной пробе. Результаты повторной проверки распространяются на всю партию.

2.5. Учет древесных опилок производят в кубических метрах плотной массы с округлением до 0,1.

Для перевода насыпного объема в плотный принимают следующие коэффициенты:

0,28 - до отгрузки потребителю;

0,30 - при перевозке автомобильным транспортом на расстояние до 5 км;

0,34 - при перевозке автомобильным и железнодорожным транспортом на расстояние от 5 до 50 км;

0,36 - при перевозке автомобильным и железнодорожным транспортом на расстояние от 50 до 500 км;

0,38 - при перевозке железнодорожным транспортом на расстояние более 500 км.

При транспортировании древесных опилок водным транспортом переводной коэффициент устанавливается по соглашению сторон.

При подаче потребителю опилок непосредственно транспортерами учет опилок производят с номощью автоматических весов типа ЛТ или ЛТМ в единицах массы с последующим пересчетой на объемные единицы. В этом случае объем древесных опилок (У), поставляемых за определенный промежуток времени, вычисляют по формуле

Стр. 3 ГОСТ 1*320-78

у__к «. *

где гп\ - масса древесных опилок, поставляемых за определенный промежуток времени при данной влажности, кг; т 2 - масса 1 м 3 древесины при той же влажности, кг.

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. Определение содержания коры в древесных опилках

3.1.1. Аппаратура

Весы с погрешностью взвешивания не более 0,1 г.

3.1.2. Проведение испытания

Разовые пробы, отобранные по п. 2.2, соединяют вместе, тщательно перемешивают и сокращают методом квартования до навески массой 1,0-1,2 кг. Навеску взвешивают с погрешностью не более 0,1 г и рассыпают на столе. Из навески выбирают и взвешивают частицы коры, по размерам превышающие древесные опилки. После этого из навески отбирают около 10 г древесных опилок, взвешивают с погрешностью не более 0,01 г. Из вновь полученной навески отбирают пинцетом мелкие частицы коры и тоже взвешивают с погрешностью не более 0,01 г.

3.1.3. Обработка результатов

^=-^- 100+ -^--100,

где m - масса навески, г;

гп\ - масса крупных частиц коры, г;

т 2 - масса новой навески, г;

гпз - масса мелких частиц коры, г.

3.2. Определение содержания гнили в древесных опилках

3.2.1. Аппаратура, указанная в п. 3.1.1.

3.2.2. Проведение испытания

Для проведения испытания из навески, приготовленной в соответствии с п. 3.1.2, отбирают около 10 г древесных (жилок и взвешивают их с погрешностью не более 0,01 г. Из этой массы опилок пинцетом выбирают гниль и взвешивают с той же погрешностью.

3.2.3. Обработка результатов

где m - масса навески, г;

mi - масса частиц гнили, г.

3.3. Определение содержания в древесных опилках мелких и крупных частиц

3.3. Аппаратура

Анализатор ситовой механический марки АЛГ-М.

Набор контрольных сит с отверстиями диаметром 30, 5, 3, 2, 1 мм.

Весы с погрешностью взвешивания не более 0,1 г,

3.3.2. Подготовка к испытанию

Контрольные сита в наборе располагают по убывающему размеру отверстий.

Под набором сит устанавливают сплошной поддон

3.3.3. Проведение испытания

Для проведения испытания навеску, приготовленную в соответствии с п. 3.1 2, после отбора из нее крупных частиц коры взвешивают и помещают в верхнее сито набора, предварительно установленного на подвижном основании анализатора. Набор сит закрепляют стяжками, включают анализатор и просеивают навеску в течение 3 мин.

После полной остановки анализатора снимают верхнее сито и поддон и отдельно взвешивают их содержимое

3 34. Обработка результатов

где m - масса навески, г;

пи - масса крупных или мелких древесных частиц, г.

3.4. Определение породного сортава древесных опилок

3.4.1. Аппаратура и реактивы

Весы с погрешностью взвешивания не более 0,01 г.

Стакан фарфоровый или стеклянный по ГОСТ 1770-74 , вместимостью 500 см 3 .

Стакан из монель-металлической или капроновой сетки, вместимостью 500 см 3 .

Палочка стеклянная.

Весы с погрешностью взвешивания не более 0,01 г.

Цинк хлористый по ГОСТ 4529-78 или насыщенный, раствор любой соли плотностью 1,4-1,6 кг/м 3 .

Прибор для определения содержания минеральных примесей (см. чертеж).

Прибор состоит из двух укреплен ных на стойке пластин, изготовленных из органического стекла. В верхней недвижной власти-

ГОСТ 1S32S-78 Стр. 6

не закреплен стеклянный цилиндр, в нижней пластине - приемная воронка с резиновой трубкой и зажимом. Перед началом работ цилиндр должен быть совмещен с приемной воронкой.

Пластины прижимают друг к другу шайбой, изготовленной из органического стекла, при помощи болтового соединения.

Для улучшения скольжения верхней пластины по нижней соприкасающиеся стороны пластин покрывают тонким слоем ланолина, вазелина или другой смазки. В нижней пластине имеется отверстие для слива суспензии из цилиндра. Слив осуществляется поворотом верхней пластины вокруг оси болта до совмещения цилиндра с отверстием в нижней пластине.

3.5.2. Проведение испытания Для проведения испытания из навески, приготовленной в соответствии с п. 3.1.2, отбирают 2 г опилок, подсушивают до постоянной массы и помещают в цилиндр прибора, куда предварительно вносят около 70 см* раствора хлористого цинка иди насыщенного раствора соли плотностью 1,4-

Содержимое цилиндра перемешивают и дают отстояться суспензии в течение 30 мин.

После отстаивания раствор с опилками через отверстие в нижней пластине сливают в стакан. Через резиновую трубку в другой стакан сливают

лтовое соединение; шайба; /0-отверстие для слива суспензии

меси переносят на воронку с бумажным фильтром. Осадок дважды промывают водой. Фильтрат отбрасывают, а фильтр^ с минеральными примесями сушат в сушильном шкафу при 105°С до постоянной массы и взвешивают.

раствор с минеральными примесями. ,_ стеклян8ЫЙ ЦИЛИВ д Р; 2 _ мрхняя Воронку над стаканом тщательно пластина; 8-нижняя пластина; 4~ промывают водой. Минеральные при- ?рубк“Г я в-^ажимТ’ 7-«ггойк«“в-

3.5.3. Обработка результатов

где m - масса минеральных примесей в 2 г опилок, г.

3.6. Определение содержания металлических примесей в древесных опилках

Определение содержания металлических примесей в навеске, приготовленной в соответствии с п. 3.1.2, проводится визуально без применения увеличительного прибора.

4. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Древесные опилки отгружают насыпью. Транспортирование производится всеми видами транспорта в соответствии с правилами перевозки грузов, действующими на транспорте данного вида. При транспортировании по железной дороге минимальный размер партии должен быть не менее одного вагона.

(Измененная редакция, Изм. № 1).

При перевозке в открытых транспортных средствах древесные опилки должны быть предохранены от потерь и засорения.

4.2. Каждая партия древесных опилок должна сопровождаться документом о качестве, в котором указывается:

а) наименование предприятия-изготовителя, его местонахождение и товарный знак;

б) наименование ведомства или предприятия, в систему которого входит предприятие-изготовитель;

в) номер транспортных средств;

г) количество древесных опилок в плотных м 3 ;

д) назначение опилок;

е) обозначение настоящего стандарта;

ж) срок хранения древесных опилок до отправления потребителю (при длительном открытом хранении);

з) дата отправления;

4.3. Древесные опилки хранятся в бункерах или в кучах на открытых площадках. Срок хранения не должен превышать семи месяцев.

Редактор Т В. Смыка Термический редактор Э. В. Митяй Корректор Л. В. Сницарчук

Сдано в наб 18 02 86 Подл в печ 15 07 86 0,5 уел п л. 0,5 уел. кр -отт. 0,50 уч.-изд л, Тираж 10 000 Цена 3 коп.

Ордена «Знак Почета» Издательство стандартов, 123840, Москва, ГСП, Новопресненский пер., д. 3.

Вильнюсская типография Издательства стандартов, ул. Мнндауго, 12/14, Зак, 2182

Издание официальное Перепечатка воспрещена

Переиздание (декабрь 1985 г.) с Изменением № 1, утвержденным в марте 1985 г. (МУС 6-85).

© Издательство стандартов, 1986

Опилки - это наиболее доступное и бюджетное сырье с широким спектром использования. Это измельченная стружка бежевого цвета, частицы мелкой фракции, которые образуются в результате распила древесины. Отметим, что опилки не следует путать со щепой, ведь их получают специально.

Свойства опилок

Деревянные опилки обладают малым весом. Их насыпная плотность составляет примерно 220-580 кг на кубометр, все зависит от уровня влажности (стандартные показатели — от 8% до 15% и больше). Размеры не превышают 50 мм, а коэффициент парусности в сухом виде достигает 0,13-0,8 единиц.

В составе опилок содержится примерно 27% лигнина, который отвечает за одеревенение, а также 70% целлюлозы, гемицеллюлозы (фактически углеводов). Количество химических компонентов составляет:

- азот — 0,1%

- водород — 6%

- кислород — 44%

- углерод — 50%.

Основные показатели, различия и характеристики измельченной древесины обозначены в ГОСТе 23246-78, который регулирует этот тип сырья. В этом же документе прописаны главные термины и определения этого материала.

Это сырье можно назвать самым:

- экологичным. Опилки не вызывают аллергии, не дают вредных выбросов, являются абсолютно натуральными

- дешевым. Зачастую приходится платить только за доставку, потому что большая часть пилорам отдает опилки даром, считая их отходами

- теплосберегающим. Опилки прекрасно изолируют помещение от мостиков холода. По этому параметру он не хуже минераловаты.

Использование древесные опилок

Самым простым и незамысловатым способом можно назвать сжигание, иначе говоря, утилизацию. Однако в отличие от непосредственной утилизации, когда опилки сжигают без извлечения каких-либо полезных свойств, сегодня древесные опилки применяют как твердотельное топливо. Использование опилок, особенно прессованных, популярно вследствие их небольшого объема. Прессованные опилки очень удобны в транспортировке.

Востребованными опилки являются и в садоводческом хозяйстве. В сельском хозяйстве опилки применяются довольно часто. Они - ценное удобрение, которое улучшает качественные показатели почвы. Кроме этого, их используют для мульчирования. Ими посыпают почву в местах посадки рассады. Все это положительно отражается на росте растений. Опилки задерживают испарение жидкости, являются защитой от перепада температур, предотвращают размывание почвы, а также угнетают прорастание сорняков. На опилках довольно часто выращивают разные грибные культуры, такие как вешенки или шампиньоны.

Применение опилок в строительной отрасли также весьма востребовано. Их них создают древесно-стружечные плиты (ДСП) и древесно-волокнистые плиты (ДВП или МДФ). Из таких плит создают разнообразные предметы мебели. Также, после прессования с клеем, получаются детали наиболее причудливой формы. Стоимость таких изделий существенно ниже, чем изделий из цельного дерева.

В целлюлозно-бумажной промышленности также используются древесные опилки. Из опилок создают бумагу, картон и прочие лесобумажные материалы. Лиственные и хвойные опилки помогают сохранить гектары лесных массивов, предотвращая массовую вырубку деревьев.

Низкий уровень плотности и легкость, иначе говоря "воздушность", делает опилки востребованными в качестве упаковочного материала. Наполнитель из опилок дает возможность уберечь хрупкие предметы, к примеру, бутылки или вазы, от повреждения в процессе перевозки.

Строго определенные сорта опилок используются для копчения мяса или рыбы. Отличным вариантом для копчения являются сухие отходы ольхи, дуба, бука и любых фруктовых пород. Их используют отдельно друг от друга или смешивают несколько сортов, чтобы добиться более изысканного вкуса.

Рассказывая о применении древесных отходов в качестве горючего для отопительных систем, многим видится довольно легкий процесс: взять мешок, засыпать сырье в топку, поджечь и получить нужную температуру. Тем не менее, не стоит забывать, что не все опилки могут стать топливом. Основные параметры, которые нужно принять во внимание:

уровень влажности

плотность сырья.

От этих двух характеристик зависит эффективность работы котла. Исследования показали, что:

- мелкие невысушенные опилки из ленточной пилорамы имеют плотность примерно 250 кг/м3. Их расход на 1кВт мощности котла достигает примерно 0,5 кг в час, в процессе непрерывной работы

- пористая высушенная стружка от фрезерного станка отличается плотностью от 100 до 150 кг/м3. Расход такого материала составит 0,25 кг в час на 1кВт. Следовательно, для наиболее эффективной работы котла нужно приобретать наиболее сухое сырье, потому что его нужно намного меньше, чем влажного.

Однако, помните, что самым уязвимым местом всей системы отопления, построенной для применения сыпучих отходов деревообрабатывающего производства, является место для хранения топлива. Котел, имеющий мощность 25 кВт в не очень холодную зиму ежедневно нуждается примерно в половине кубометра опилок, поэтому понадобится регулярный подвоз топлива, либо довольно большой склад.

Вышеперечисленные советы касались только отопления с применением сыпучего сырья. Но ведь сегодня имеются технологии, позволяющие сделать топливо компактным, путем прессования стружки в небольшие брикеты.

Прессованные дрова из опилок в процессе горения выделяют такое же количество энергии, как и цельная древесина равного объема. В тоже время стоимость подобных прессованных брусков существенно ниже, чем дров. Учитывая еще и легкость перевозки, такое топливо получается предпочтительнее использовать. Брикетирование чаще всего осуществляется на тех же предприятиях, которые занимаются утилизацией отходов деревообработки.

Невзирая на тот факт, что деревообрабатывающая отрасль, а также бизнес по переработке древесных отходов в России развит давно, ниша все еще не заполнена. Разработано множество методов по переработке опилок, щепы, коры и прочих отходов. Переработка опилок использует лишь 50% имеющегося сырья, а на территории Сибири еще меньше - 35%. Вместе с тем остатки лесосечения и лесопиления вообще не перерабатываются и не используются. При изготовлении мебели используется примерно 45% древесных отходов. Следовательно, начинать бизнес в этой области сегодня является выгодным вложением.

Таблица плотности щепы и опилок в зависимости от породы дерева

| Насыпная плотность свежеотгруженной технологической щепы | Насыпная плотность свежеотгруженных древесных опилок | |||

| Порода дерева | Плотность

(кг/м 3) |

Предел

плотности (кг/м 3) |

Плотность

(кг/м 3) |

Предел

плотности (кг/м 3) |

| Дуб | 292 | 248-371 | 227 | 193-288 |

| Акация | 277 | 234-288 | 215 | 182-225 |

| Граб | 273 | 266-286 | 213 | 207-223 |

| Ясень | 270 | 187-342 | 210 | 146-266 |

| Рябина (дерево) | 262 | 248-320 | 204 | 193-249 |

| Яблоня | 259 | 237-302 | 202 | 185-235 |

| Бук | 244 | 223-295 | 190 | 174-230 |

| Вяз | 238 | 202-295 | 185 | 157-230 |

| Лиственница | 239 | 194-239 | 186 | 151-186 |

| Клён | 236 | 205-248 | 183 | 160-193 |

| Берёза | 234 | 184-277 | 182 | 143-216 |

| Груша | 241 | 211-256 | 188 | 164-199 |

| Каштан | 234 | 216-259 | 182 | 168-202 |

| Кедр | 205 | 202-209 | 160 | 157-162 |

| Сосна | 187 | 112-274 | 146 | 87-213 |

| Липа | 184 | 158-288 | 143 | 123-224 |

| Ольха | 180 | 169-209 | 132-162 | |

| Ива | 176 | 167-212 | 137 | 129-165 |

| Осина | 169 | 166-198 | 132 | 129-154 |

| Ель | 162 | 133-270 | 126 | 104-210 |

| Верба | 162 | 151-180 | 126 | 118-140 |

| Орех лесной | 155 | 151-162 | 120 | 118-126 |

| Орех грецкий | 202 | 176-212 | 157 | 137-165 |

| Тополь | 153 | 140-212 | 119 | 109-165 |

| Пихта | 148 | 126-216 | 115 | 98-168 |

Трудовые отношения

Должностная инструкция главного инженера, должностные обязанности главного инженера, образец должностной инструкции главного инженера Должностная инструкция главного инженера рэс

Открытие бизнеса

Где можно и где нельзя работать после туберкулеза Где можно работать после

Форекс