Условия работы лопасти несущего винта вертолета во многом отличаются от условий работы крыла самолета. Основная особенность в том, что действующие на нее нагрузки являются переменными во времени. Поэтому при выборе материала элементов лопасти в качестве главных выдвигаются следующие требования:

Усталостная прочность: трещино стойкость (сопротивление распространению усталостной трещины) и слабая чувствительность к концентраторам напряжений;

Неизменность механических свойств материала элементов и их соединений от заданного времени эксплуатации, температуры и атмосферных условий окружающей среды;

Технологические требования: возможности производства по обеспечению заданных форм сечения элементов конструкции; повышение ресурса элементов конструкции методами упрочнения; контроль за качеством соединений и заданными геометрическими

размерами при изготовлении элементов конструкции в процессе сборки лопасти; ремонтопригодность конструкции лопасти в процессе ее эксплуатации.

Кроме перечисленного, необходимо учитывать стоимость материала и технологического процесса изготовления лопасти и стоимость ее эксплуатации.

С учетом вышеизложенных требований выбирают тот материал, а который имеет максимальные удельную прочность - и удельный Е модуль упругости - р.

При формировании лонжерона лопасти из гибридных композиционных материалов стремятся к максимальной их совместимости с материалом матрицы, например, по величине динамического удлинения, степени адгезии, по коэффициенту линейного и объемного расширения, влагоёмкости, времени старения, чувствительности к ударным нагрузкам.

Чувствительность к ударным нагрузкам определяется величиной ударной вязкости. Для волокнистых композитов ударная вязкость характеризуется отношением. Одним из способов повышения ударной вязкости композитов является введение в их состав более прочных и менее жестких волокон, например стеклянных или органических - в углепластики.

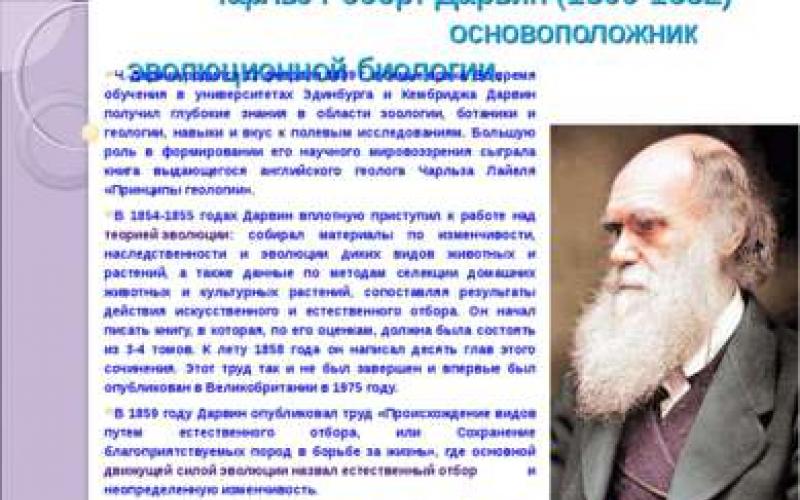

В процессе развития вертолетостроения основной силовой элемента лопасти - лонжерон - выполнялся из дерева, легированных сталей, алюминиевых сплавов, нержавеющей стали, титановых сплавов. В настоящее время широко практикуется изготовление лонжерона из композиционных материалов.

Агрегаты каркаса - обшивка, нервюры, хвостовой стрингер, ранее изготовляемые из фанеры, полотна, алюминиевых сплавов, в современных лопастях изготавливаются также из КМ.

Дерево нашло применение в практике Ухтомского вертолетного завода им. Ы.И. Камова в период его становления. Определяющими в выборе этого материала являлись следующие соображения: древесина малочувствительна к концентраторам напряжений, трещино стойкая; она не требует сложного технологического оборудования при изготовлении лонжерона и каркаса лопасти; затраты на изготовление лопасти не велики.

Центральная часть лонжерона выполнялась из дельта- древесины (склеенные тонкие листы древесины), носовая часть профиля состояла из набора склеенных сосновых реек. Хвостовая часть представляла собой каркас из фанерной обшивки, приклеенной к пенопласту. Поверхность лопасти покрывалась полотном и влагостойким лаком.

В процессе эксплуатации выявились существенные недостатки деревянной лопасти:

Несмотря на влагостойкое покрытие поверхности лопасти элементы конструкции насыщались влагой, что приводило к изменению центра тяжести сечения (смещался назад) и уменьшению критической скорости флаттера лопасти;

Пропитка антисептиками не устраняла в процессе эксплуатации гнилостного разрушения древесины, при том что ее механические свойства ухудшались.

В практике Московского вертолетного завода им. М.Л. Миля в лопастях НВ применялась смешанная конструкция - лонжерон выполнялся из стальной трубы, а в элементах каркаса использовалось дерево и полотно.

Требования прочности, жесткости и аэродинамики с учетом технологических возможностей привели к необходимости изменения форм сечения лонжерона по радиусу с цилиндрической на эллиптическую. Металлургическая промышленность не располагала оборудованием для формирования данного лонжерона из одной заготовки. Поэтому конструкторы вынуждены были ввести телескопические стыки, соединенные стальными заклепками, с использованием упрочняющей технологии (дорнирование отверстий), плавные переходы жесткости в месте стыка, продольную шлифовку внутренней и внешней поверхностей каждой части лонжерона.

Учитывая характер аэродинамических нагрузок по хорде профиля, переднюю часть профиля лопасти выполняли из фанеры, а заднюю - из полотна в комлевой части лопасти и фанерной обшивки в средней и концевой ее части.

Аэродинамические нагрузки и центробежная сила, действующая на каркас, через нервюры передавались на лонжерон. Передача сил и моментов на лонжерон осуществлялась через фланцы, приклепанные к лонжерону и стенке нервюры.

В процессе эксплуатации выявился ряд недостатков принятой конструктивно-силовой схемы лопасти. Наличие стыков и заклепочных соединений существенно усложнило процесс достижения необходимого ресурса лопасти. Использование в хвостовой части без моментной обшивки (полотна) приводило к тому, что под действием внешних аэродинамических сил и центробежной силы воздуха, находящегося внутри каркаса, существенно искажался профиль лопасти, что ухудшало его аэродинамические характеристики.

Введение дренажного отверстия на нижней поверхности в конце лопасти привело к местным потерям на перетекание воздуха внутри каркаса под действием центробежных сил. Устранение этого недостатка за счет отказа от полотна и переход па фанерную обшивку по всей поверхности лопасти существенно увеличило массу лопасти и сдвигало центр масс лопасти назад. В результате совместной деятельности конструкторов, технологов и металлургов по устранению отмеченных недостатков был создан лонжерон заданного переменного сечения без стыков, а хвостовую часть лопасти стали выполнять из дюралюминевой обшивки, подкрепленной сотовым блоком, не изменяющей форму под действием аэродинамических нагрузок.

Для трубчатого лонжерона применяется обычно труба из высоколегированной стали типа ЗОХГСА или 40ХНМА, закаленной и отпущенной на прочность (с^ = 1100-1300 МПа). После горячей и холодной прокатки, формообразования и закалки наружная и внутренняя поверхности трубы полируются. На внешней и внутренней поверхностях лонжерона создается наклеп виброударным способом, повышающий предел выносливости до а ю = 280-300 МПа mi» при постоянной части нагружения ат= 200-250 МПа.

В конструкции лопасти, основанной на стальной трубе, лонжерон обычно защищен каркасом и не может быть механически поврежден в эксплуатации.

Использование прессованного профиля из дюралюминиевого материала позволило формировать профиль лонжерона с наиболее целесообразным сечением (2.3.1). Применение замкнутого профиля, полученного методом прессования (экструзия), ограничил диапазон использования существующих дюралюминиевых сплавов. В процессе прессования происходит разделение материала на две части, поэтому в формирующем профиль инструменте (фильере) эти две части должны соединяться и свариваться давлением. Чтобы структура материала в местах сварки не ухудшалась, необходимо применять материал с высокой коррозионной стойкостью, Усталостная прочность дюралюминиевого лонжерона может снизиться из- за дефектов, возникающих в процессе прессования профиля и механической обработки.лонжерона. Поэтому необходимо не только наружную, но и внутреннюю поверхности лонжерона упрочнять виброударным способом. Предел выносливости может быть доведен до а = 55-60 МПа при о т= 60 МПа. Для исключения минимальной возможности коррозионного повреждения прессованных лонжеронов в процессе производства и в условиях эксплуатации необходимо применять гальванические покрытия (например, анодирование) после промежуточных операций его обработки.

Процесс прессования не позволяет изменять форму сечения по заданному закону, поэтому требуемую высоту профиля по длине лопасти можно обеспечить только за счет фрезерования внешней поверхности. В результате конструктор имеет возможность разрабатывать конструктивно-силовую схему лопасти только прямоугольной формы в плане (сужение r| = 1).

Контакт поверхности лонжерона с потоком воздуха привел к необходимости защиты этой поверхности от эрозионного повреждения.

Была сделана попытка формирования лонжерона лопасти из многослойного тонкого листа нержавеющей стали, соединенного в монолит при помощи склейки. Предполагалось создание конструкции, обладающей большой стойкостью к распространению усталостной трещины. Органическим недостатком данной конструкции была невозможность обеспечения качественной склейки и устранения выявленных дефектов клеевых поверхностей.

Лопасти с лонжероном замкнутой формы позволяют использовать технические средства постоянного контроля усталостных разрушений материала лонжерона. Система сигнализации повреждения цельнометаллических лонжеронов состоит из сигнализатора давления воздуха и заглушек на концах лонжерона (2.3.2). Внутренняя полость лонжерона заполняется воздухом под давлением, превышающим давление начала срабатывания сигнализатора.

В случае появления в лонжероне трещины давление воздуха в нем падает. Информация о разгерметизации полости лонжерона поступает от сигнализатора давления в виде выдвижения красного колпачка сильфона, установленного в комлевой части каждой лопасти.

Индикация давления воздуха в лонжеронах в кабину экипажа не выводится, т.к. процесс роста трещины до разрушения лонжерона в несколько раз превышает время максимально возможной длительности полета вертолета. Контроль за состоянием лопасти осуществляется при меж полетном осмотре по положению сигнализатора.

Давление воздуха в лонжероне создается с учетом температуры окружающего воздуха и с учетом давления начала срабатывания сигнализатора.

В лопастях вертолета Ми-26 стальные трубчатые лонжероны по наружной поверхности облицованы стеклолентой, за счет чего при возникновении трещины в лонжероне исключается возможность обнаружения повреждения лонжерона с помощью пневматической системы сигнализации. Для обеспечения надежного функционирования системы сигнализации повреждения лонжерона по всей длине его внешней поверхности укладываются двойные фторопластовые шнуры (2.3.3) и после обмотки лентами из стеклоткани производится полимеризация в пресс-форме. Фторопластовые шнуры вытягиваются, образуя воздушные каналы диаметром

2 мм, открытые со стороны внешней поверхности трубы лонжерона. Появление усталостной трещины в зоне воздушных каналов приводит к падению давления в полости лонжерона и срабатыванию сигнализатора. Каналы выполняются двойными по технологическим соображениям - всегда имеется вероятность обрыва фторопластового шнура при его вытягивании из полости длиной 14 м.

Анизотропность композиционных материалов открыла широкие возможности применения их в лопастях НВ. Применение КМ позволяет направленно формировать жесткостные характеристики лопасти (изгибные и крутильные) за счет соответствующей ориентации армирующих волокон композита с учетом сложного характера ее нагружения.

Вертолетостроение является наиболее передовой отраслью авиационной техники, здесь стали смело применять КМ в таком ответственном и сложно нагружаемом агрегате, как лопасть НВ.

Эффективность применения КМ в силовых элементах лопастей определяется рядом преимуществ этих материалов по сравнению с металлами. В частности, аэродинамические и аэроупругие параметры лопастей композитов могут выбираться без учета ограничений, вызываемых технологическими процессами получения катаных, экструдированных (прессованных) или механически обработанных металлических конструктивных элементов.

Композитным конструкциям можно придать сложные аэродинамические формы, а регулируемая анизотропия материала позволяет создавать требуемую жесткость в пределах заданных аэродинамических и аэроупругих параметров. В результате достигается большая аэродинамическая эффективность винтов, определяемая отношением подъемной силы к аэродинамическому сопротивлению.

С помощью КМ, обладающих более высокой удельной прочностью, изготавливают лопасти меньшей массы, чем металлические. Снижение массы лопастей, в свою очередь, оказывает влияние па центробежные силы, инерцию ротора, частотные и другие характеристики.

Регулируемая в широких пределах анизотропия КМ позволяет получать необходимые конструктивные и демпфирующие параметры лопасти.

Частота собственных колебаний лопасти может быть изменена не только перераспределением массы, но и выбором армирующих волокон, имеющих низкий или высокий модуль упругости, включая их гибридизацию (смешивание), степени армирования и ориентации армирующих волокон относительно оси лопасти. Крутильная жесткость лопасти может быть существенно увеличена за счет добавления слоев с ориентацией ± 45° относительно размаха лопасти при незначительном изменении частот продольных колебаний.

Одним из возможных критериев оптимальности панели из КМ, обеспечивающим минимум ее массы, является условие совпадения траектории армирования с траекторией максимального главного напряжения. Как правило, КМ представляет собой совокупность однонаправленных или тканевых слоев с различными толщинами и углами ориентации волокон. Свойства такого материала определяются свойствами отдельных слоев и структурой.

Эффективная реализация достоинств композитов в конструкциях лопастей требует решения комплекса задач, связанных с выбором взаимно согласованных исходных компонентов (волокон и матрицы), определением рациональной структуры материала, соответствующей характеру внешних нагрузок и других воздействий с учетом специфических свойств материала и технологических ограничений при разработке элементов лопасти.

Механическое поведение КМ определяется высокой прочностью армирующих волокон, жесткостью матрицы и прочностью связи на границе «матрица - волокно».

Наибольшее применение получили стеклопластиковые КМ на эпоксидной матрице. Это объясняется в первую очередь низкой стоимостью стеклопластика. Дальнейшее развитие конструкции лопасти из КМ связано с использованием гибридных композиций

Сочетания углеволокна с органоволокном и других подобных вариантов.

Углепластик, обладая высокой прочностью, чувствителен к ударным нагрузкам. Введение менее жесткого материала и защита поверхности лонжерона от каких-либо повреждений предоставляет возможности широкого применения подобных композиций.

Лонжерон с замкнутым коробчатым сечением £)-образной формы может быть изготовлен методом намотки однонаправленной лентой на оправке. Этот метод изготовления лонжеронов лопасти широко применяется при крупном серийном производстве, где целесообразно максимально автоматизировать процесс изготовления. В практике ОКБ Н.И. Камова выбрана технология изготовления лонжерона частями методом выкладки из различных тканей или лент однонаправленного материала на оправках.

Листы материала лонжерона собирают в пакеты и подвергают предварительной опрессовке в автоклаве при невысокой температуре. Листы при этом слипаются, пакеты приобретают необходимые для дальнейшей сборки форму и жесткость, а полимеризации связующего практически не происходит. После опрессовки пакеты представляют собой профиль открытого контура.

Затем пакеты собираются совместно с центровочными грузами, нагревательным элементом и комлевыми пластинами в один блок, внутри которого располагается технологическая резиновая пресс- камера. Блок пакетов с пресс- камерой помещают в специальную пресс-форму, внутренний контур которой соответствует внешнему контуру носовой части лопасти.

В пресс-камеру подается сжатый азот, а пресс-форму нагревают. При этом лонжерон приобретает необходимую форму, связующее полимеризуется и все элементы лонжерона прочно склеиваются между собой. По окончании процесса прессования лонжерон извлекают из пресс-формы, удаляют из него пресс-камеру и обрезают припуски. Такой способ производства позволяет получить лонжерон замкнутого контура из различных армирующих наполнителей на разных связующих, в любом сочетании с неограниченными возможностями по их размещению в конструкции. К сборочному приспособлению для изготовления лонжерона заданного сечения предъявляется ряд требований при назначении режимов давления, нагрева, охлаждения и выдержки при отвердении. Эти требования направлены для исключения остаточных деформаций и коробления за счет температурных напряжений и неравномерности распределения массы материала и толщин в процессе формирования лонжерона.

Тип исходных КМ для лонжеронов выбирается в зависимости от летно-технических данных вертолета. Для малонагруженных лопастей вертолетов используется дешевая стеклоткань сатинового переплетения. Для высоконагруженных лопастей используются гибридные КМ на основе высокопрочной стеклоткани, углеродной ленты и технической ткани на эпоксидном связующем.

Применение гибридных КМ позволяет основной силовой элемент - лонжерон - изготавливать с практически любым заданным распределением масс и жесткостей по длине лопасти.

В силу требований, предъявляемых к лопастям, и учитывая действующие нагрузки, хвостовые секции лопасти должны отвечать следующим требованиям: прочность конструкции, минимальная масса, жесткость конструкции, достаточный ресурс (не менее ресурса лонжерона лопастей), гладкость аэродинамической поверхности, возможность изготовления в серийном производстве, возможность ремонта в полевых условиях и др.

В эксплуатации хорошо зарекомендовали себя хвостовые секции лопасти трёхслойной сотовой конструкции. Такая секция имеет обшивку, торцевые нервюры и стрингеры из технической ткани на основе органических волокон и заполнитель из сот. Применение в конструкции хвостовых секций самого легкого КМ дает возможность снизить массу секций по сравнению со стеклопластиком и увеличить ресурс.

Большой опыт, накопленный при эксплуатации вертолетов «Ка», показал, что лопасти из КМ имеют наилучшие эксплуатационные качества. Важнейшие из них состоят в следующем:

Большой запас прочности при фактически неограниченном по условиям выносливости ресурсе. Практический срок службы лопастей из КМ определяется степенью их естественного износа, зависящего от условий эксплуатации;

Повышение срока службы не только лопастей несущего винта, но и всего вертолета за счет снижения статических и динамических нагрузок в несущей системе, благоприятных частотных характеристик и уменьшения уровня вибраций вертолета. Это обеспечивается технологическим процессом, который позволяет изготавливать лонжерон с переменными по длине формой сечения и толщиной стенки, а также применять совместно разные типы армирующего материала с разной ориентацией. Эти важнейшие качества дают существенные преимущества не только перед металлическими лопастями, но и перед другими конструкциями лопастей из КМ;

Высокая степень ремонтопригодности. Благодаря ценным свойствам КМ - высокой стойкости к концентраторам напряжений и низкой скорости разрушения материала - достигается простота и доступность ремонта даже крупных повреждений лопасти в полевых условиях;

Высокая стойкость лопастей практически ко всем видам агрессивных веществ, топливам, ядохимикатам, маслам и пр.;

Стабильность летно-технических характеристик лопасти в процессе длительной эксплуатации в любых климатических условиях. Длительный опыт эксплуатации вертолетов с лопастями из КМ показал, что изменения механических свойств материала настолько незначительны, что они не влияют ни на летно-технические характеристики, ни на срок службы лопастей.

На характеристики КМ в процессе эксплуатации оказывает влияние влажность.

Сегодня я расскажу вам про вертолеты. Не знаю, как вы, но лично я просто по уши влюблен в эти машины. Влюблен как визуально, так и просто обожаю их потроха и внутренности. Потому что вертолет - это, по–моему, самая крутая машина из всех, которые только строил человек.

Внутри будет много подробностей про вертолеты, их техническое устройство, много картинок, разоблачение стереотипов и заблуждений, а также интересные факты

Сразу должен сказать, что я являюсь просто помешанным любителем, никогда не получал специального образования в области вертолетостроения. C самого детства зачитал книги по их устройству до дыр, и сейчас грежу мечтой построить свой вертолет.

Вообще, вертолетов бывает много разных, я приложу сначала картинку, которая показывает некоторые типы вертолетов.

Буду рассказывать в основном о двух типах вертолетов: соосных под цифрой I и классической схемы под цифрой V, потому что во всем мире это самые распространенные схемы.

Вертолет - это машина компромисса. Трудно рассказать о том, как она устроена в одну историю, потому что одна тема задевает другую, другая тема задевает третью.

Сначала поговорим о самом просто и очевидном: у каждого вертолета есть двигатель и трансмиссия, посредством которой момент передается на винты.

Вроде такая очевидная вещь, но тут тоже есть свои нюансы: идеальный двигатель для вертолета должен обладать следующими параметрами: должен быть надежен, обладать высокой энерговооруженностью, желательно обладать высоким крутящим моментом и невысокими оборотами выходного вала.

Двигателей, которые отвечают всем этим параметрам, просто не существует. Приходится искать компромиссы.

Поэтому на большие современные вертолеты сейчас ставят два типа двигателей: поршневые и турбовальные. Последние при этом несмотря на то, что обладают высокой удельной мощностью, на выходе имеют очень высокие обороты (обычно это десятки тысяч оборотов в минуту), тогда как винту вертолета достаточно просто сотен оборотов. Из–за этого приходится ставить здоровенную трансмиссию - вот как на картинке, это редуктор от МИ–8.

Это трансмиссия от МИ–28 - видно вал и редуктор, который идет к хвостовому винту.

У соосного вертолета редуктор должен вращать нижний винт в одну сторону, а верхний винт в другую.

Пример фотографии редуктора самодельного соосного вертолета. Довольно небольшой редуктор, но и сам вертолет очень небольшой.

Фотография самого вертолета, называет он «Братишка»

Вертолёт Братишка

Кстати говоря, у соосного вертолета верхний и вижний винты всегда связаны, т.е. если вращается верхний винт, то он будет вращать нижий и обороты у них будут равны - это очень важная особенность соосных вертолетов.

Авторота́ция - режим вращения воздушного винта летательного аппарата или турбины двигателя, при котором энергия, необходимая для вращения, отбирается от набегающего на винт потока. Термин появился между 1915 и 1920 годами в период начала разработок вертолётов и автожиров и означает вращение несущего винта без участия двигателя.

Авторотация - это особое состояние вертолета, которая часто бывает штатным и помогает пилотированию, а в некоторых случаях спасает жизни, так как без авторотации, если у вертолета откажет двигатель (а двигатель - это то, что чаще всего и отказывает), вертолет просто разобьется.

Авторотация возникает при определенных условиях, одно из таких условий - начальная скорость вращения винта. Если винт изначально вращался недостаточно, то ни о какой авторотации не может идти и речи. Поэтому первое, что должен сделать пилот, если отказал двигатель - это как можно раньше это понять. Затем пилот должен максимально уменьшить угол атаки лопастей. Вертолет при этом будет снижаться и двигаться поступательно вперед, т.е. как раз поступательное движение вперед и создает эту самую силу, которая раскручивает винт и дает некую подъемную силу.

На картинке немного видно, как это происходит. При этом важно понять одну вещь - пилот максимально уменьшает угол атаки лопастей, который для некоторых вертолетов может равняться отрицательным значениям - 3, 4 градуса. Авторотация возможна и в какой–то степени при положительном угле атаки, но не более определенных градусов.

Редукторы и двигатели

Вообще редуктор, как и двигатель, может быть любыми, но они всегда есть:

Вот Ми–1, на него устанавливали звездообразный двигатель:

На Robinson R–22 и R–44 ставят опоозитные двигатели.

Что же касается редукторов, то тут тоже очень много схем:

У робинсона стоит ременной редуктор.

Некоторые самоделкины ставят цепной редуктор, хотя я такое встречал очень редко.

Вот у мужчины, который собрал свой вертолет, стоит ременной привод рулевого винта. И ременной же редуктор привода несущего винта.

Вообще есть одна закономерность: на легкие вертолеты чаще ставят ременной редуктор, тогда как на тяжелые ставят только с зубчатыми колесами.

Редукторы больших вертолетов стоят очень много денег, так как каждый винтик и болтик там проверяется по многу раз, ставятся датчики металлической стружки, чтобы пилот вовремя мог адекватно реагировать и прочее и прочее.

Это очень важный узел и подходят к нему очень ответственно.

Сцепление

Дальше помимо редуктора и двигателя у большинства (но не у всех) вертолетов есть сцепление. Его выполняют по разным технологиям: иногда достаточно просто ослабить клиновой ремень, иногда ставят центробежное сцепление, иногда ставят диски сцепления, как на обыкновенных автомобилях. Сцепление нужно для того, чтобы пилот мог завести двигатель и прогреть его. После этого сцепление замыкается и момент передается на винты.

Муфта свободного хода

И еще одна важная часть вертолета, без которой не делают ни один вертолет - это муфта свободного хода или обгонная муфта. Вот такая штука:

Благодаря этой штуке винт может свободно вращаться, если остановится двигатель. Это очень важная деталь и без нее ни один вертолет не сможет толком летать. К тому же без нее летать будет вообще очень опасно. Об этом уже говорили выше - без этой муфты невозможно самовращение несущего винта (авторотация).

Кстати, даже у маленьких радиоуправляемых вертолетов, но профессиональных, есть такая муфта - без нее было бы невозможно делать пилотаж.

Винты и лопасти

Теперь самое интересное.

Вообще все эти вертолеты объединяет одно - у каждого вертолета есть несущий винт.

Когда вертолеты только появились, винт вертолета был похож на винт самолета. Оказалось, что такой подход ошибочен и ничего толком не дает. Несущий винт состоит из лопастей, втулки несущего винта и системы управления.

Во–первых, чтобы рассказать про винт вертолета, сначала нужно рассказать про лопасти.

Как же устроена каждая лопасть?

Сейчас лопасть вертолета похожа в большей степени на крыло самолета.

Посмотрим на лопасть в разрезе и увидим точно такой же профиль, какой применяется на самолетах. При этом самолет движется вперед, а лопасть вертолета вращается. Из–за этого лопасть винта имеет некоторые особенности: профиль лопасти у основания и профиль лопасти на конце может отличаться; лопасти вертолета могут иметь «крутку», т.е. у основания угол отаки лопасти больше, чем угол атаки лопасти на конце - так приходится делать из–за того, что скорость движения лопасти у основания ниже, чем скорость на конце, соответственно конец лопаси создает большую подъемную силу.

Еще одна интересная вещь, о которой многие не знают - подъемная сила на лопасти вертолета создается в большей степени ее верхней частью, а не нижней. Т.е. лопасть как бы стремится вверх, потому что там разряжено давление, а не опирается на воздух, как многие думают. Подъемная сила от нижней части лопасти дает только 20% от общей подъемной силы.

Очень хорошее видео про аэродинамику находится тут, если кому–то будет очень интересно и нечем будет заняться на досуге. Но видео очень длинное и очень старое:

Исторически лопасти из чего только не делали: деревянные, металлические, сейчас же лопасти в основном делают из композитов, первые в этом были ОКБ Камова.

Лопасть состоит из силового элемента - лонжерона, который воспринимает нагрузку и хвостовой секции, обычно из легкого материала. Так же лопасть часто снабжают грузами, которые находятся в передней части лопасти. Это нужно для того, чтобы избежать такого неприятного эффекта как флаттер, т.е. самоколебаний лопасти - для этого центр тяжести лопасти нужно смести вперед перед центром давления. Не спрашивайте меня, почему так делают, просто так нужно делать и все!

Вообще, лопасти довольно эластичны, вот фотография Ми–8 на стоянке:

Видно, как лопасти прогнулись под собственным весом. У гигантов типа Ми–26 зимой под давлением снега лопасти могут свисать чуть ли не до самой земли. Жесткость лопастей и не нужна - она формируется под действием центробежной силы, когда лопасти вращаются.

Вот фотография Ми–8 в полете, видно, как лопасти выгнулись в конус.

Чем больше нагрузка на лопасти, тем более выгнутый конус будет у вертолета.

Прежде чем поставить лопасти на вертолет, каждая лопасть балансируется относительно другой. Лопасти должны быть одинакового веса и у них должны совпадать центры тяжести. Помимо этого, когда лопасти вращаются, у них должна быть одинаковая подъемная сила.

Лопасти чуть–чуть отличаются по своему профилю. Но чтобы вертолет летал как надо, нужно, чтобы каждая лопасть давала определенную подъемную силу. Для этого у лопастей есть триммеры. Это такие пластинки на концах лопастей. Техники триммируют лопасти так: красят каждую лопасть в отдельный цвет свежей краской. Заводят вертолет, раскручивают лопасти. Затем подносят к образовавшемуся конусу большой лист бумаги и смотрят в каких местах лопасти ударили. Затем ровняют все лопасти к средней и делают так до тех пор, пока все лопасти не будут бить в одно место.

Тримерные пластины на лопастях лопасти вертолета Ка–22,

К вопросу о размерах вертолётов.

А это синхрокоптер. Очень интересная схема вертолетов. Вот реальный пример:

У каждого вертолета может быть разное число лопастей. И тут есть одно простое правило: чем меньше лопастей - тем лучше. В идеале бы строить вертолеты с 1 лопастью, но такие винты будет невозможно уравновесить. У двулопастных винтов тоже есть свои минусы, поэтому считается, что оптимальное число лопастей 3 штуки, почему так считается - я честно говоря сам не знаю, но так пишут во всех учебниках, что мол оптимальное. Почему же много лопастей - это плохо? Потому что каждая лопасть влияет на соседнюю и в итоге, чем больше лопастей, тем ниже КПД винта. Тогда почему есть вертолеты с 5ю лопастями, а Ми–26 имеет вообще 8? Дело в том, что на каждую лопасть ложится нагрузка от веса вертолета и полезного груза. Чем тяжелее вертолет и чем больше груз, тем больше нагрузка на лопасти, поэтому их приходится делать все больше и больше. К тому же, чем меньше лопастей, тем больше при равных условиях нам потребуется диаметр винта, а слишком большой диаметр винта тоже никому не нужен.

С лопастями разобрались. Теперь поговорим о втулке несущего винта. Эта часть вертолета является наиболее интересной и как раз в этом вопросе больше всего вариантов ответа и больше всего разных решений.

Дело в том, что один вертолет может кардинально отличаться от другого только лишь одной втулкой.

Изначально винт вертолета был достаточно просто: лопасти крепились к валу жестко. Считалось, чтобы вертолет поднимался или опускался нужно просто изменить обороты винта и все.

У таких машин были большие проблемы: во–первых, такой вертолет не мог толком двигаться вперд или назад: как–то только машина набирала какую–нибудь скорость - так сразу ее начинало сильно кренить.

Выяснилось, что это возникает из–за того, что лопасть, которая набегает на поток воздуха дает больше подъемной силы, чем та лопасть, которая отбегает от потока, отсюда и крен.

Вот картинка, из которой все более или менее должно быть понятно:

Решение нашли в двух вещах: во–первых, создали автомат перекоса, а во–вторых лопасти начали крепить к валу не жестко, а через шарниры.

Про автомат перекоса я расскажу в следующем комментарии, тем более он бывает разных видов и там тоже все очень интересно.

У лопастей появился осевой шарнир - благодаря ему лопасть может вращаться вокруг своей оси, тем самым меняя угол атаки лопасти. Появился горизонтальный шарнир, благодаря ему лопасть может совершать маховые движения, т.е. как бы махать. И вертикальный шарнир - лопасти могут отклоняться.

Зачем нужны такие хитрости?

Вертолет - это динамическая машина, еще эта машина должна уметь маневрировать, уметь противостоять порывам ветра и т.д.

Конструкторы, подвесив лопасти на шарниры во–первых, смогли существенно снизить нагрузки, которые возникают в местах крепления лопастей. Во–вторых лопасти за счет маховых движений позволяют вертолету самостабилизироваться: лопасть делает взмах в том случае, если у нее выросла подъемная сила, а как только он делает взмах, то подъемная сила падает - замороченная фраза я знаю.

Как раз изобретение автомата перекоса и шарнирного крепления лопастей к втулке несущего винта позволило уже создавать настоящие вертолеты - это главные изобретения вертолетостроения.

Сейчас я просто покажу различные типы креплений лопастей к валу несущего винта.

Начнем с самого простого.

Двулопастной винт, общий горизонтальный шарнир. Это самая простая схема из всех. Стоит на хуеве туче вертолетов, ее очень сильно любят самодельцы - в основном только эту схему и реализуют в виду своей простоты и дешевезны.

Самый известный - Robinson

Такой винт приходится крепить достаточно высоко, так как у него высокий шанс задеть хвостовую балку, посмотрите на сам вертолет:

Эрокез

Самоделкины:

Вообще, тысячи этих самоделок именно с такой втулкой, трудно найти самодельный вертолет без такой втулки. У вертолета «Братишка» тоже такая втулка, только там по–моему осевой шарнир сделан из торсиона.

Вот соосный вертолет с таким типо втулки, осевой шарнир так же сделан с помощью торсиона:

Помимо простоты и дешевезны у этой схемы есть большие минусы:

- Самая большая вибрация

- Проблемы с управляемостью: лопасти свободно болтаются на валу и с трудом передают момент, поэтому приходится хитрить: ось горизонтального шарнира находится выше осевый шарниров, хорошо видно у Робинсона.

- Из–за этого вертолет по–разному реагирует на рычаг циклического шага в зависимости от оборотов винта

- Must bumping - неприятная вещь из–за которой винт может к хуям оторваться от вала, если вертолетом неаккуратно управлять. Возникает после того, когда вертолет набирал высоту кабрированием и потом ручкой циклического шага пилот переводит вертолет в пикирование.

Подробнее по видео:

В общем, самая хуевая схема среди всех. Сейчас на меня могут налететь владельцы и пилоты Robinson и ругать меня. Но факт остается фактом - это самая хуевая схема, но ее дешевизна дала ей возможность распространиться вообще везде. Такие дела.

Вертолет летает потому, что сверху у него крутится большой несущий винт. У винта есть лопасти. Они по форме напоминают крылья самолета. И когда лопасти быстро крутятся на винте, возникает сила, которая поднимает эту машину в воздух.

У разных вертолетов на несущем винте – по-другому он называется ротором – может быть разное количество лопастей.

У вертолета средних размеров обычно бывает три лопасти.

Самые большие вертолеты, у которых четыре лопасти на несущем винте, могут одновременно перевозить много людей или большие грузы.

Они могут летать в разных направлениях.

Пилот, управляя вертолетом, может наклонить несущий винт влево. И тогда его воздушная машина начнет двигаться в сторону левого бока. А стоит наклонить несущий винт вправо, и машина станет двигаться в сторону правого бока.

Если наклонить ротор вперед или назад, то и вертолет будет двигаться вперед или назад – вот такая это послушная машина.

Вертолеты умеют даже зависать в воздухе. Такое свойство очень полезно для разных дел. И оно недоступно другим крылатым машинам.

Это интересно:

На самом верху вертолета укреплен большой пропеллер – ротор. Если ротор из горизонтального положения наклонить в ту или иную сторону, что может с помощью рычагов управления сделать пилот, то вертолет начнет двигаться именно в сторону наклона ротора. Потому что к подъемной силе вращающихся лопастей прибавляется еще и сила их поступательного горизонтального движения. На хвосте у каждого вертолета есть дополнительный маленький пропеллер. Он расположен вертикально и нужен для того, чтобы вертолет не закручивало при работе главного несущего винта.

Кто не мечтал иметь собственный вертолет? Наверное, об этом задумывался каждый ребенок и каждый мужчина. Ведь мужчины это большие дети. О вертолетах ходит много разных историй. Например, девушка, которая везла в метро для мужа коробку с моделью данного аппарата, еще ни разу не получала такого внимания от других мужчин. Естественно, окружающих интересовала вовсе не девушка, а именно эта модель.

Сегодня можно купить практически все что угодно. В широком ассортименте в магазинах предлагаются различные модели самолетов или коптеров. Но купить легко, а самодельный вертолет − это очень интересно. Ведь здесь нужно придумать конструкцию, продумать до мельчайших деталей привод и мотор, сделать систему управления. Это большой труд. Обычно таким занимаются любители техники или инженеры в свободное от работы время. Но существует информация и не только о моделях этой летающей техники. Есть вполне реальные, воплощенные в металле летающие машины.

Сегодня можно встретить даже целые субкультуры людей, которые конструируют, изготавливают и запускают такие самодельные самолеты и вертолеты. Это настоящие энтузиасты в этой области.

Первый вертолет

Прежде чем заниматься изготовлением самодельных аппаратов, нужно разобраться, как же эта штука работает, как она устроена, за счет чего она поднимается в воздух.

Первый геликоптер удалось поднять в воздушное пространство в 1907 году. Для тех, кто не в курсе, это произошло через 4 года после первых полетов величайших изобретателей братьев Райт на их самодельной летающей машине.

Вертолет был создан французскими любителями неба. Братья Бреге дали своему летательному аппарату имя "гироплан". Он весил порядка 578 кг. Бензиновый мотор обладал мощностью в 45 л. с. Аппарат комплектовался четырьмя несущими винтами диаметром 8,1 м. Также на каждом отдельном винте были установлены еще 8 лопастей. Они были соединены между собой попарно. Также геликоптер имел четыре вращающихся крыла бипланового типа. Так, тяга летательной конструкции составляла порядка 600 кг.

Это, можно сказать, самодельный вертолет. Ведь они собирали его из подручных средств. В итоге он смог подняться на 60 см над землей. Аппарат провисел над поверхностью какую-то минуту.

Разница в четыре года между изобретением самолета и вертолета можно объяснить лишь сложностью конструкции геликоптера.

Конструкция

Существуют несколько видов коптеров. Их подразделяют по типам. Это одновинтовые, соосные, а также поперечные и продольные. Особо распространены первые два. Давайте посмотрим, как же работают эти летающие конструкции. Если знать, как устроен аппарат, а также его принцип действия, то собрать самодельный вертолет своими руками не составит особого труда, лишь бы желание было.

Одновинтовая схема

Конструкция состоит из фюзеляжа, впереди которого располагается кабина для размещения пилотов. Остальное место предназначено для размещения пассажиров или же грузов. Справа и слева, рядом с шасси крепятся баки для топлива. Также конструкция включает два газотурбированных двигателя. Каждый из них обладает мощностью в 1500 л. с. Спереди, прямо над кабиной пилотов, расположены воздухозаборники, сзади выхлопная система.

Самая сложная часть в этой конструкции − автомат перекоса и несущий винт, а также хвостовая балка, на которой закреплен рулевой винт.

Соосная схема

Составляющие этой машины мало чем отличаются от предыдущего типа. В промышленных и военных машинах разве что моторы мощней. Также отличием является наличие 2-х несущих винтов. Геликоптеры, построенные по такому принципу, не имеют управляющего винта. Однако комплектуются вертикальным стабилизатором.

Как и почему они летают?

Если вы поставите обычный бытовой вентилятор на колесную базу и запустите его на максимальной мощности, то он вместе с базой будет перемещаться в сторону, которая противоположна потоку воздуха. Это все из-за тяги, которая создается элементом.

Ту же самую функцию выполняет и вертолетный винт. Именно последняя деталь выполняет основные задачи по подъему летательного аппарата. Также винт заставляет машину двигаться в горизонтальной плоскости. Это одна из сложнейших деталей вертолета.

Несущий винт

Этот узел состоит из втулки и лопастей. Лопасти могут быть исполнены в виде цельной конструкции из металла либо же лонжерона, а также обшивки и заполнителей.

В современных лопастях промышленных и военных геликоптеров установлены системы, в которые полностью в автоматическом режиме закачивается воздух, если лонжерон каким-то образом повредится. В 1963 году произошла вертолетная революция, и лопасти машины стали производить на основе стеклопластика. Сегодня такие детали используют на большинстве вертолетов во всем мире. Но, если есть доступ к производству различных элементов из такого материала, самодельный вертолет тоже можно укомплектовать ими.

В большинстве случаев лопасти были закреплены на втулке при помощи шарниров или же различных гибких элементов. В вертолетостроении особо распространена трехшарнирная конструкция. Она имеет шарнир в горизонтальной плоскости, а также вертикальный и осевой элемент.

При полете такой машины лопасти порой совершают самые разные движения. Они могут совершать вращение вокруг горизонтальной оси винта и менять свое положение на каждый оборот.

Лопасти и шарниры

Шарниры располагаются в очень строго определенной последовательности на определенном расстоянии от центра. Вначале идет горизонтальный, далее вертикальный, а в конце осевой шарнир.

К чему все это? А вот к чему. Лопасти винта вращаются вокруг оси по часовой стрелке. При положении 90 градусов скорость, с которой двигаются лопасти в отношении потоков воздуха, является максимальной. Она складывается из той, с которой вращается винт, и непосредственно скорости воздуха, идущего навстречу машине.

На противоположной стороне данное значение минимальное. Оно от воздушного потока. Казалось бы, такая разность скоростей не может способствовать подъему летательного аппарата в воздух. Но нет. Так как лопасти закреплены на втулке посредством гибких элементов, то вместо опрокидывания машины остается лишь сменить угол наклона.

Процесс подъема геликоптера в небо и сам полет происходит вследствие того, что изменяется угол атаки лопастей. Это синхронизируется с тягой двигателя. Чтобы можно было синхронизировать работу лопастей и моторов, был изобретен так называемый автомат управления углом атаки, или элемент перекоса. Данный узел обладает достаточно сложной конструкцией. Поэтому самодельный автомат перекоса вертолета сделать не так уж просто. Хотя чертежи этого узла существуют.

Радиоуправляемые вертолеты своими руками

Еще около пяти лет назад радиоуправляемые модели были в диковинку для многих. Люди сбегались посмотреть на это чудо. Сегодня такая техника предлагается в самых различных комплектациях. Большинство предпочитает полностью готовые комплекты. Но есть и детали для самостоятельного изготовления.

Готовимся к сборке

Если есть желание собрать геликоптер своими силами, то стоит начать с более простых схем. Это в большинстве случаев два несущих винта на одном шасси. Такие модели обладают более высокой стабильностью, нежели их аналоги в классической компоновке. Это идеальный вариант для тех, кто ни разу не летал. Также подобные конструкции являются идеальным вариантом, если придется летать в закрытых пространствах.

Прежде чем собирать самодельный мини-вертолет, следует воспользоваться основными правилами. Для начала нужно придумать либо разработать схему. Затем следует правильно подобрать материалы и необходимый инструмент. Резьбы, а в особенности в металле, лучше посадить на фиксатор резьбы. Это необходимо для безопасности.

Необходимые материалы

Чтобы изготовить такую летающую технику, понадобится пластик, стеклопластик, дерево, карбон и алюминий. Также нужен двигатель, аккумуляторы, лопасти, ротор, редуктор для хвоста. Кроме этого, понадобиться сервоприводы для управления, электронные компоненты, краска, клей и некоторые мелочи.

Самодельный радиоуправляемый вертолет в несколько этапов

Сейчас мы посмотрим, как делать такую модель из того, что есть в гараже у каждого. Сборка будет производиться в несколько шагов. Давайте рассмотрим их.

Рама

Итак, для начала работы нам нужно рама. На ней будут закреплены основные детали и узлы. Этот узел должен иметь высокую жесткость. Чем жестче получится конструкция, тем лучше.

Для хобби-техники будет достаточно пластиковой рамы из двух половин. Между двумя частями будут зажаты подшипники и другие части. Затем половинки нужно стянуть саморезами. Если вам удалось изготовить раму по данному принципу, стянув и скрепив ее правильно, можете считать, что треть всей работы уже выполнена.

Мотор

Если вы не хотите долго рассчитывать при помощи специализированных программ передаточные отношения и мощность двигателя, лучше сделать так, чтобы мотор соответствовал рекомендациям производителя. Мотор крепится к раме. Крутящий момент будет передаваться на сцепление. Для этого дополнительно монтируют резиновую муфту.

Сцепление

На самодельный вертолет своими руками нужно установить систему центробежного сцепления. Оно должно включать в себя маховик и кулачки, а также «колокол». Когда обороты дойдут до нужного уровня, кулачки раздвинутся и войдут в зацепление с ним.

Ротор

Если модель спроектирована по схеме с одним несущим ротором и рулевым винтом, то это очень простая модель для реализации. Как поступать далее? Между мотором и ротором нужно смонтировать обгонную муфту. Она предназначена для того, чтобы механизм мог свободно вращаться по инерции.

Хвостовая балка

Данная деталь может быть изготовлена из алюминия, карбона или углепластика. Здесь важна жесткость. Внутри балки нужно расположить ременную передачу или же вал, через который вращение мотора будет передаваться на ротор на хвосте.

Управление шагом хвостового ротора

Самодельный вертолет предусматривает наличие машинки для управления хвостовым ротором. Так, можно применить длинную тягу через промежуточные качалки.

Шасси

Чтобы аппарат был более устойчивым, его необходимо оснастить шасси. Это позволяет смягчать удары и предотвратить возможные опрокидывания машины. Данный узел можно купить или же сделать самостоятельно из алюминиевой трубы и поперечин из пластика.

Капотная часть

Это больше декоративная деталь, хотя она несет и противоударную функцию. Для изготовления подойдет пластик. Чем он легче, тем лучше.

Электронная система

Без гироскопа, приемника, аккумуляторов и сервоприводов усилия просто обречены на провал. Самодельный вертолет на радиоуправлении не взлетит без вышеперечисленных деталей. Электронику тоже монтируют в корпусе летающей машины. Чтобы обеспечить безопасность, в электронную часть можно добавить выключатель и индикаторы заряда ботовых батарей.

В качестве пульта для управления лучше приобрести готовое устройство. Собрать такое устройство с нуля не каждому под силу. Также нужно помнить, что в конструкции летательного аппарата не должно быть тяжелых моторов или аккумулятора. В противном случае машина не полетит в силу большой снаряженной массы.

Сделать своими руками вертолет − очень увлекательное занятие. Но летать с ним - это настоящее искусство. Полеты самодельных вертолетов − особенное зрелище. Если научиться управлять аппаратом виртуозно, тогда вы определенно вызовите восторг у окружающих.

Лопасти для вертолетов

Все те, кто регулярно летают с такими моделями, знают, как часто ломаются данные элементы. Особенно часто с этим сталкиваются начинающие летчики. Играть с вертолетом хочется, но постоянно приобретать эти детали − совсем не выход. К тому же и цена на них внушительная.

За час времени можно сделать четыре самодельные лопасти для вертолета. Для изготовления понадобятся пластиковые карточки без тиснения, а также целые лопасти. Целые детали будут использованы в качестве шаблона.

Одну из лопастей следует избавить от профиля. Для этого можно прогреть ее на газу, а затем расплющить об стол или любой другой предмет. Главное, делать это не слишком сильно. Затем, нужно обвести по шаблону, например, ножом. Резать необходимо несколько раз без нажима, а затем раз от раза усиливать нажим. Далее, аккуратным движением пластиковая карточка надламывается и дальше прорезается.

Так получилась заготовка. Теперь необходимо сделать ее тоньше. Для этого нужно шкуркой зачистить ее от второй трети ее размера. Затем переходимо к созданию профиля. Здесь необходимо свернуть тряпку в рулон, а нашу заготовку подогреть до мягкости. Нагревать нужно с широкой стороны. Затем, когда она уже достаточно мягкая, можно положить ее на рулон из ткани. Для того чтобы получить нужный профиль, достаточно прижать сверху заготовку заводской лопастью.

Другие самодельные аппараты

Далеко не все предпочитают самодельный вертолет на пульте управления. Некоторые любители техники предпочитают собирать вполне серьезные машины. Они выглядят почти как настоящие геликоптеры, просто изготовлены в большинстве достаточно кустарно. Но это все-таки хобби.

Например, парень из Нигерии, который учится на физическом факультете, увлекается тем, что разбирает на запчасти старую автомобильную технику и собирает из этого настоящий самодельный вертолет. Чертежи парень разрабатывает также сам.

Про очередное свое детище нигерийский физик говорит, что собирал машину порядка восьми месяцев. Этот аппарат поднимался над нигерийскими землями более 6 раз. В качестве материала был использовать алюминиевый лом.

Данный плод инженерной мысли оснащен мотором от автомобиля "Хонда". Двигатель имеет мощность в 133 л. с. В кузове установлены сидения от «Тойоты». Другие комплектующие были от «Боинга», который терпел крушение неподалеку.

Еще один самодельный вертолет из бензопилы стал возможностью для заключенного организовать побег из тюрьмы. Правда, конструкция его была проста до банального. Заключенный приделал к бензопиле деревянный винт. Это дало возможность мужчине без труда преодолеть на таком «хеликоптере» более 100 метров.

А 82-летний житель Рязани, несмотря на свой возраст, увлекается авиацией и вертолетостроением. Токарь, фрезеровщик да и вовсе большой мастер собрал свой первый летательный аппарат в 30-летнем возрасте. Он тогда работал на одном из заводов в Алма-Аты. Там он познакомился с одним летчиком, а тот помог ему сконструировать самодельный одноместный вертолет.

Хоть этому вертолету уже порядка 50 лет, старый специалист все еще продолжает конструировать все новые и новые машины. Сегодня со своим сыном он пытается собрать еще одну модель аппарата. Сборка началась прямо во дворе, затем переехала в гараж.

В Харькове тоже живет один любитель вертолетной техники. Конечно, на его машине нельзя полетать над землей. Его вертолет оснащен автопилотом, а управление осуществляется по радиоканалу. Эта конструкция отличается наличием автопилота. Вертолет может облететь по 200 точек по заранее заданному маршруту, а также вернуться туда, откуда аппарат взлетал ранее.

Заключение

Вот мы и узнали, как сделать самодельный вертолет. Как видите, при должном уровне навыков и информации можно собирать достойные летательные аппараты.

June 16th, 2016

Оригинал взят у коллеги gelio в «Роствертол». Производство вертолётов семейства Ми-26Т, Ми-28Н и Ми-35М

«Роствертол» — российская авиастроительная компания холдинга «Вертолёты России», входящая в «Ростех». Базируется в Ростове-на-Дону. Более 75 лет занимается производством авиационной техники и 60 лет делает вертолёты марки Ми. Сейчас выпускает гражданские и военные вертолёты серии Ми-26Т, военные Ми-35М и Ми-28Н «Ночной охотник».

1. Авиационный завод №168 был основан в 1939 году для производства боевых и гражданских самолётов. В дальнейшем он был перепрофилирован и стал серийным изготовителем вертолётов.

2. Первенцем серийного вертолётостроения стал вертолёт Ми-1, созданный конструкторским коллективом под руководством М.Л. Миля. Именно тогда началось творческое сотрудничество предприятия с Московским вертолётным заводом (МВЗ) им. Миля. В 1956 году завод освоил выпуск первого тяжёлого транспортно-десантного вертолёта Ми-6. На нём выполнялись работы по сооружению мостов, монтажу оборудования заводов, транспортированию и установке буровых вышек и др. Ми-6 производился серийно более 20 лет.

Сегодня «Роствертол» производит вертолёты как для российских, так и для иностранных государственных и коммерческих организаций. Выпущенные предприятием вертолёты эксплуатируются более чем в 30 странах СНГ, Европы, Азии, Африки и Южной Америки.

3. Отделение №7 АО «МВЗ им. М.Л. Миля» является одним из участников процесса опытно-конструкторских работ, расположенном на территории ПАО «Роствертол». Его сотрудники занимаются разработкой конструкторской документации, сопровождением и модернизацией авиационной техники. В процессе работы специалисты отделения применяют электронные методы проектирования, проводят отработку всех конструктивных размеров новых вертолетов, их характеристик и параметров.

4. Производственный процесс на ПАО «Роствертол» представляет собой взаимосвязанный комплекс различных основных и вспомогательных производств, а также служб подготовки производства.

Кузнечно-прессовое производство — одно из подразделений, с которого начинается производство вертолётов. Здесь проводятся работы по объёмной штамповке из цветных и чёрных металлов.

5.

Пятитонный штамповочный молот. Температура металла во время обработки колеблется от 1000 до 1100⁰С.

6. Инструментальный цех - один из трех основных цехов подготовки производства вертолетов.

7. Гальваника.

Все алюминиевые детали вертолётов перед началом сборки машины в обязательном порядке защищают от коррозии. Делают это на автоматизированном участке анодирования. В химических растворах под действием электрического тока на поверхности металла создаётся прочная оксидная плёнка, защищающая основной металл.

8. Производство лопастей несущих и рулевых винтов вертолётов.

9. На замену металлическим пришли лопасти нового поколения — из композиционных материалов. Стеклянные нити пропитывают и собирают из них ленты для намотки лонжеронов лопастей вертолётов Ми-35М и Ми-28НЭ. Такие лопасти более надёжны, так как не подвержены коррозии.

10. Станок для спиральной намотки лонжерона из стеклоленты, пропитанной эпоксидным составом.

11. Агрегатно-сборочный цех.

12. Здесь выполняется сборка агрегатов планера будущих вертолетов.

Например, в таком вертолёте как Ми-26 насчитывается более 20 тысяч заклёпок.

13. Здесь же осуществляется контроль готовых изделий, отработка и регулировка систем вертолётов.

14.

В конструкции вертолета можно выделить следующие части:

- Планер (фюзеляж, крыло, стабилизатор, несущий и рулевой винты);

- Системы вертолета (гидравлическая, топливная, масляная, пневматическая, несущая и др.);

- Силовая установка;

- Радиоэлектронное оборудование;

- Авиационное оборудование;

- Вооружение и средства защиты.

15. Цех окончательной сборки.

В цехе окончательной сборки на вертолёт устанавливают двигатели, трансмиссию, навигационные системы, вооружение. В общем, делают всё то, что превращает пустой фюзеляж в летательный аппарат. Работа организована в определённой технологической последовательности.

16. Это огромный производственный корпус, условно разделённый на производственные участки, каждый из которых отвечает за определённый этап сборки вертолёта.

17. Первыми к сборке приступают специалисты винто-моторной группы.

18. Они устанавливают двигатели, главный редуктор, агрегаты трансмиссии, автомат перекоса, втулку несущего винта, отдельные элементы системы управления.

20. Настройка бортовой электроники происходит в соответствии с инструкциями, согласованными с заводом-изготовителем электронных систем и разработчиком вертолётов — МВЗ им. М.Л.Миля.

21.

В технологическом процессе сборки вертолета участвуют специалисты по прокладке жгутов — монтажники электрооборудования.

22. Следующие — специалисты, монтирующие топливные баки, собирающие гидросистему и завершающие сборку системы управления. Пока идут сборочно-монтажные работы на вертолете, отдельный участок выполняет сборку пультов, приборных досок, далее выполняется их установка на вертолёт.

23. После этого вертолёт поступает на стенд отработки под током. Завершается этап сборки регулировкой управления.

24. В контрольно-испытательном цехе выполняется наземная отработка под током электрорадионавигационного, приборного и специального оборудования вертолёта.

25. Перемещение вертолёта по цеху с помощью радиоуправляемого автономного электрического тягача.

26. После окончания монтажа и проверки работы всех систем воздушное судно передают на лётно-испытательную станцию (ЛИС), где происходит дальнейшая отработка систем вертолёта.

Завершающим этапом являются контрольно-испытательные полёты вертолёта с проверкой работоспособности всех систем в воздухе.

27. Ми-26.

«Роствертол» выпускает самые грузоподъемные в мире серийные вертолеты семейства Ми-26, способные транспортировать до 20 тонн груза внутри грузовой кабины или на внешней подвеске.

28. Это единственный в мире вертолёт с 8-лопастным винтом диаметром 32 метра. Имеет два двигателя по 11 400 л.с. каждый. Двигатели Ми-26 потребляют по 3 тонны топлива в час.

29. Если Ми-26 поставить рядом с самолётом Boeing-737, то вертолёт окажется длиннее.

30. Кабина Ми-26Т. Экипаж этого тяжеловоза состоит из 5 человек.

31. А это для сравнения кабина Ми-26Т2 — модернизированной версии Ми-26Т. Основное отличие — управлять машиной могут три человека вместо пяти. При необходимости работы с внешней подвеской к экипажу присоединяется четвертый — бортмеханик.

32. В новой модификации Ми-26Т2 способен совершать ночные полёты и оборудован так называемой «стеклянной» кабиной. Вместо аналоговых приборов в кабине установлены многофункциональные дисплеи — это позволяет существенно снизить нагрузку на экипаж.

33. По высоте вертолёт сравним с трёхэтажным домом.

34. Вертолет не требует специальных аэродромных средств технического обслуживания и способен к длительному автономному базированию. Максимальная дальность полета вертолета - 1920 км.

35. Благодаря уникальной грузоподъёмности эти тяжеловозы пользуются большим спросом как в России, так и за рубежом.

36. Ми-28Н «Ночной охотник»

На «Роствертоле» также производится новейший ударный вертолёт Ми-28Н «Ночной охотник». Он предназначен для уничтожения бронетехники, поражения низколетящих малоскоростных воздушных целей, воздушной разведки. Для этого у вертолета есть все необходимое: высокая скорость полета, боевая живучесть, широкая номенклатура современных средств защиты и поражения.

37. Вертолёт способен выполнять полёты днём и ночью на предельно малых высотах (10-25 м), используя защитный рельеф местности. Обладает высокими лётно-техническими характеристиками, способностью обнаруживать и уничтожать цели в кратчайшее время, а также высокой боевой защищённостью от пуль и снарядов.

38. Первый Ми-28Н был изготовлен в августе 1996 года, а в ноябре новый вертолет совершил первый полет.

39. Ми-28Н за время эксплуатации в Российской армии был по достоинству оценен военными летчиками. Появление этого типа вертолетов значительно расширяет возможности отечественной армейской авиации. Знаком признания новой машины в российской армии можно назвать тот факт, что знаменитая пилотажная группа ВВС России «Беркуты» с 2012 года выступает, в том числе, и на «Ночных охотниках».

40. Бронекабина экипажа выполнена из 10-мм листов алюминия, на которые наклеены 16-мм бронеэлементы из керамики. Лобовые стекла кабины представляют собой прозрачные силикатные блоки толщиной 42 мм, боковые — 22 мм. Кабина лётчика отделена от кабины оператора 10-мм алюминиевой бронеплитой.

41. Ми-28Н оснащён внушительным арсеналом вооружения. Встроенная подвижная пушечная установка, комплекс управляемых ракет «Игла» и главная сила «Ночного охотника» — ракеты «Атака», против которых не выстоит ни один современный танк противника.

42. На вертолёте в шарообразном обтекателе над втулкой несущего винта установлена многофункциональная бортовая радиолокационная станция (РЛС). Она позволяет вертолёту вести поиск целей, используя для маскировки рельеф местности или деревья, выставив из укрытия только свою «макушку». РЛС Ми-28Н способна «видеть» врага на расстоянии 20 км даже в темноте и обеспечивать решение пилотажно-навигационных задач.

43. Все жизненно важные системы и агрегаты вертолета дублированы. Кабина экипажа надежно бронирована, что обеспечивает защиту от бронебойных пуль и снарядов калибра до 20 мм.

44. На «Роствертоле» с 2016 года серийно производятся две модификации «Ночного охотника»: Ми-28УБ (учебно-боевой вертолет для военно-космических сил РФ) и Ми-28НЭ с двойным управлением (экспортный вариант вертолета, отвечающий требованиям зарубежных заказчиков).

45. МИ-35М.

В течение многих лет «Роствертол» выпускал легендарный Ми-24В, который состоит на вооружении десятков стран мира. На его основе был создан новый многоцелевой ударный вертолёт Ми-35М, который собирают здесь с 2005 года.

46. Благодаря программе модернизации, вертолет Ми-35М стал многоцелевой машиной, способной выполнять боевые задачи в круглосуточном режиме. Вертолет оснащен несъемной подвижной пушечной установкой НППУ-23 с пушкой ГШ-23Л калибра 23-мм и вооружается противотанковыми управляемыми ракетами типа «Штурм» и «Атака». Одной из особенностей конструкции Ми-35М стало использование укороченного крыла и облегченного неубирающегося шасси, что положительно сказалось на массе вертолета. X-образный рулевой винт обеспечивает вертолету большую управляемость одновременно с уменьшением уровня шума. Получила машина и новые двигатели, что позволило увеличить высотность вертолета.

47. Вертолёт предназначен для поражения бронетанковой техники противника, огневой поддержки подразделений сухопутных войск на поле боя, десанта и эвакуации раненых. Помимо этого, Ми-35М может использоваться для перевозки различных грузов в грузовой кабине и на внешней подвеске.

48. Ми-35М отличается высокими лётными характеристиками. Он может выполнять боевые задачи в круглосуточном режиме даже в условиях высоких температур и высокогорья. Конструкция обеспечивает вертолёту повышенную боевую живучесть, а также снижает трудоёмкость технического обслуживания.

49. Главными эксплуатантами Ми-35М являются российские военные. Летчики армейской авиации различных военных округов постоянно совершенствуют навыки управления и применения нового вертолета в ходе учений.

50. Для круглосуточного боевого применения Ми-35М оснащён современным комплексом навигации и электронной индикации с многофункциональными цветными дисплеями. Обзорно-прицельная система включает в себя тепловизионный и телевизионный каналы, лазерный дальномер и пеленгатор.

51. Ми-35М стоит на вооружении России и ряда зарубежных стран.

52. Большое спасибо сотрудникам ЛИС за выполненные полёты!