100 р бонус за первый заказ

Выберите тип работы Дипломная работа Курсовая работа Реферат Магистерская диссертация Отчёт по практике Статья Доклад Рецензия Контрольная работа Монография Решение задач Бизнес-план Ответы на вопросы Творческая работа Эссе Чертёж Сочинения Перевод Презентации Набор текста Другое Повышение уникальности текста Кандидатская диссертация Лабораторная работа Помощь on-line

Узнать цену

Организация производственного процесса на любом машиностроительном предприятии, в любом его цехе, на участке базируется на рациональном сочетании во времени и в пространстве всех основных, вспомогательных и обслуживающих процессов. Это позволяет выпускать продукцию при минимальных затратах живого и овеществленного труда. Особенности и методы такого сочетания различны в разных производственных условиях. Однако при всем их многообразии организация производственных процессов подчинена некоторым общим принципам: дифференциации, концентрации и интеграции, специализации, пропорциональности, прямоточности, непрерывности, параллельности, ритмичности, автоматичности, профилактики, гибкости, оптимальности, электронизации, стандартизации и др.

Принцип дифференциации предполагает разделение производственного процесса на отдельные технологические процессы, которые в свою очередь подразделяются на операции, переходы, приемы и движения. При этом анализ особенностей каждого элемента позволяет выбрать наилучшие условия для его осуществления, обеспечивающие минимизацию суммарных затрат всех видов ресурсов. Так, поточное производство многие годы развивалось за счет все более глубокой дифференциации технологических процессов. Выделение непродолжительных по времени выполнения операций позволяло упрощать организацию и технологическое оснащение производства, совершенствовать навыки рабочих, увеличивать производительность их труда.

Однако чрезмерная дифференциация повышает утомляемость рабочих на ручных операциях за счет монотонности и высокой интенсивности процессов производства. Большое число операций приводит к излишним затратам на перемещение предметов труда между рабочими местами, установку, закрепление и снятие их с рабочих мест после окончания операций.

При использовании современного высокопроизводительного гибкого оборудования (станки с ЧПУ, обрабатывающие центры, роботы и т. д.) принцип дифференциации переходит в принцип концентрации операций и интеграции производственных процессов . Принцип концентрации предполагает выполнение нескольких операций на одном рабочем месте (многошпиндельные многорезцовые автоматы с ЧПУ). Операции становятся более объемными, сложными и выполняются в сочетании с бригадным принципом организации труда. Принцип интеграции состоит в объединении основных вспомогательных и обслуживающих процессов.

Принцип специализации представляет собой форму разделения общественного труда, которая, развиваясь планомерно, обусловливает выделение на предприятии цехов, участков, линий и отдельных рабочих мест. Они изготавливают продукцию ограниченной номенклатуры и отличаются особым производственным процессом.

Сокращение номенклатуры выпускаемой продукции, как правило, приводит к улучшению всех экономических показателей, в частности к повышению уровня использования основных фондов предприятия, снижению себестоимости продукции, улучшению качества продукции, механизации и автоматизации производственных процессов. Специализированное оборудование при всех прочих равных условиях работает производительнее.

Принцип пропорциональности предполагает равную пропускную способность всех производственных подразделений, выполняющих основные, вспомогательные и обслуживающие процессы. Нарушение этого принципа приводит к возникновению «узких» мест в производстве или, наоборот, к неполной загрузке отдельных рабочих мест, участков, цехов, к снижению эффективности функционирования всего предприятия. Поэтому для обеспечения пропорциональности проводятся расчеты производственной мощности как по стадиям производства, так и по группам оборудования и производственным площадям.

Принцип прямоточности означает такую организацию производственного процесса, при которой обеспечиваются кратчайшие пути прохождения деталей и сборочных единиц по всем стадиям и операциям от запуска в производство исходных материалов до выхода готовой продукции. Поток материалов, полуфабрикатов и сборочных единиц должен быть поступательным и кратчайшим, без встречных и возвратных движений. Это обеспечивается соответствующей планировкой расстановки оборудования по ходу технологического процесса. Классическим примером такой планировки является поточная линия.

Принцип непрерывности означает, что рабочий трудится без простоев, оборудование работает без перерывов, предметы труда не пролеживают на рабочих местах. Наиболее полно этот принцип проявляется в массовом или крупносерийном производстве при организации поточных методов производства, в частности при организации одно- и многопредметных непрерывно-поточных линий. Этот принцип обеспечивает сокращение цикла изготовления изделия и тем самым способствует повышению интенсификации производства

Принцип параллельности предполагает одновременное выполнение частичных производственных процессов и отдельных операций над аналогичными деталями и частями изделия на различных рабочих местах, т. е. создание широкого фронта работы по изготовлению данного изделия. Параллельность в организации производственного процесса применяется в различных формах: в структуре технологической операции - многоинструментальная обработка (многошпиндельные многорезцовые полуавтоматы) или параллельное выполнение основных и вспомогательных элементов операций; в изготовлении заготовок и обработке деталей (в цехах заготовки и детали на разных стадиях готовности); в узловой и общей сборке. Принцип параллельности обеспечивает сокращение продолжительности производственного цикла и экономии рабочего времени.

Принцип ритмичности обеспечивает выпуск одинаковых или возрастающих объемов продукции за равные периоды времени и соответственно повторение через эти периоды производственного процесса на всех его стадиях и операциях. При узкой специализации производства и устойчивой номенклатуре изделий ритмичность может быть обеспечена непосредственно по отношению к отдельным изделиям и определяется количеством обрабатываемых или выпускаемых изделий за единицу времени. В условиях широкой и изменяющейся номенклатуры выпускаемых производственной системой изделий ритмичность работы и выпуска продукции может измеряться только с помощью трудовых или стоимостных показателей.

Принцип автоматичности предполагает максимальное выполнение операций производственного процесса автоматически, т. е. без непосредственного участия в нем рабочего либо под его наблюдением и контролем. Автоматизация процессов приводит к увеличению объемов выпуска деталей, изделий, к повышению качества работ, сокращению затрат живого труда, замене непривлекательного ручного труда более интеллектуальным трудом высококвалифицированных рабочих (наладчиков, операторов), к исключению ручного труда на работах с вредными условиями, замене рабочих роботами. Особенно важна автоматизация обслуживающих процессов. Автоматизированные транспортные средства и склады выполняют функции не только по передаче и хранению объектов производства, но могут регламентировать ритм всего производства. Общий уровень автоматизации процессов производства определяется долей работ в основном, вспомогательном и обслуживающем производствах, в общем объеме работ предприятия.

Принцип профилактики предполагает организацию обслуживания оборудования, направленную на предотвращение аварий и простоев технических систем. Это достигается с помощью системы планово-предупредительных ремонтов (ППР).

Принцип гибкости обеспечивает эффективную организацию работ, дает возможность мобильно перейти на выпуск другой продукции, входящей в производственную программу предприятия, или на выпуск новой продукции при освоении ее производства. Он обеспечивает сокращение времени и затрат на переналадку оборудования при выпуске деталей и изделий широкой номенклатуры. Наибольшее развитие этот принцип получает в условиях высокоорганизованного производства, где используются станки с ЧПУ, обрабатывающие центры (ОЦ), переналаживаемые автоматические средства контроля, складирования и перемещения объектов производства.

Принцип оптимальности состоит в том, что выполнение всех процессов по выпуску продукции в заданном количестве и в сроки осуществляется с наибольшей экономической эффективностью или с наименьшими затратами трудовых и материальных ресурсов. Оптимальность обусловлена законом экономии времени.

Принцип электронизации предполагает широкое использование возможностей ЧПУ, основанных на применении микропроцессорной техники, что позволяет создавать принципиально новые системы машин, сочетающие высокую производительность с требованиями гибкости производственных процессов. ЭВМ и промышленные роботы, обладающие искусственным интеллектом, позволяют выполнять самые сложные функции в производстве вместо человека.

Принцип стандартизации предполагает широкое использование при создании и освоении новой техники и новой технологии стандартизации, унификации, типизации и нормализации, что позволяет избежать необоснованного многообразия в материалах, оборудовании, технологических процессах и резко сократить продолжительность цикла создания и освоения новой техники (СОНТ).

При проектировании производственного процесса или производственной системы следует исходить из рационального использования изложенных выше принципов.

Методы организации производства. Метод организации производства представляет собой совокупность способов, приемов и правил рационального сочетания основных элементов производственного

Метод организации производства представляет собой совокупность способов, приемов и правил рационального сочетания основных элементов производственного процесса в пространстве и во времени на стадиях функционирования, проектирования и совершенствования организации производства.

Выбор метода организации производства определяется стратегией организации производства (ориентированной на процесс или ориентированной на продукт), типом производства, трудоемкостью продукции и характером технологии ее производства. При выборе предприятием стратегии организации производства, ориентированной на процесс , в условиях единичного, мелкосерийного и серийного производства применяются главным образом непоточные методы организации производственного процесса. Выбор на некоторый период времени стратегии организации производства одного или нескольких изделий (составных частей изделий), ориентированной на продукт , позволяет строить производственные процессы по методу организации поточного производства .

Метод организации индивидуального производства используется в условиях единичного выпуска продукции или ее производства малыми сериями и предполагает: отсутствие специализации на рабочих местах; применение широкоуниверсального оборудования, расположение его группами по функциональному назначению; последовательное перемещение деталей с операции на операцию партиями.

Условия обслуживания рабочих мест: почти постоянно используются одни и те же наборы инструментов и небольшое количество универсальных приспособлений; периодическая замена затупившегося или изношенного инструмента; несколько раз в течение смены подвозка деталей к рабочим местам и оправка деталей при выдаче новой и приемке законченной работы, поэтому возникает необходимость в гибкой организации транспортного обслуживания рабочих мест.

Метод групповой организации производства применяется в случае ограниченной номенклатуры конструктивно и технологически однородных изделий, изготовляемых повторяющимися партиями. Суть метода состоит в сосредоточении на участке различных видов технологического оборудования для обработки группы деталей по унифицированному (типовому или групповому) технологическому процессу.

Рис.10. Расположение рабочих мест (оборудования) на участках

с различной формой организации производства:

а – технологическая; б – предметная; в – прямоточная;

г – точечная (для случая сборки); д - интегрированная

Характерные признаки групповой организации производства: подетальная специализация производственных подразделений; запуск деталей в производство партиями по специально разрабатываемым графикам; параллельно-последовательное прохождение партий деталей по операциям; выполнение в рабочих центрах (на участках, в цехах) технологически завершенного комплекса работ.

Метод организации синхронизированного производства . Интегрирует ряд традиционных функций организации производственных процессов: оперативного планирования, контроля складских запасов, управления качеством продукции.

Суть метода - в отказе от производства продукции крупными партиями и создании непрерывно-поточного многопредметного производства, в котором на всех стадиях производственного цикла требуемый узел или деталь поставляется к месту последующей операции «точно в срок » - точно в необходимое время.

Особое значение имеет использование принципа вытягивания в управлении ходом производства - «тянущей» системы управления производством (рис.11): план-график выпуска устанавливается только для сборочного участка; ни одна деталь не изготавливается до того, как возникнет потребность в ней на окончательной сборке. Таким образом, сборочный участок определяет количество и порядок запуска деталей в производство.

Рис.11. «Тянущая» система управления производством – по аналогии с силой тяжести

Целью организации и управления производством является постоянное улучшение работы путем ликвидации всех бесполезных действий. Под бесполезным , или лишним действием подразумеваются все процессы и объекты управления производством, не увеличивающие потребительной ценности выпускаемой продукции. Поставленная цель реализуется путем создания групповых, многопредметных поточных линий и использования «тянущей» системы управления производством.

Основные правила организации производственного процесса: изготовление продукции мелкими партиями; формирование серий деталей и применение групповой технологии в целях сокращения времени наладки оборудования; преобразование кладовых материалов и полуфабрикатов в буферные склады; переход к бесцеховой структуре производства - предметно-специализированным подразделениям; передача функций оперативного управления производственным процессом непосредственным исполнителям.

Управление ходом производственного процесса осуществляется по следующим принципам : объем, номенклатура и сроки выполнения задания определяются участком (рабочим местом) последующей ступени производства; ритм выпуска задается участком, замыкающим производственный процесс; возобновление цикла изготовления на участке начинается лишь в том случае, если получен соответствующий заказ; рабочий заказывает такое количество заготовок (комплектующих), которое необходимо для выполнения полученного задания, с учетом сроков сдачи деталей (сборочных единиц); доставка комплектующих (деталей, сборочных единиц) к рабочему месту осуществляется в сроки и в количествах, установленных в заявке; комплектующие, узлы и детали подаются к моменту сборки, отдельные детали - к моменту сборки узлов, необходимые заготовки - к началу изготовления деталей; за пределы участка передается только качественная продукция.

В качестве средства передачи информации о потребностях в деталях используется карточка «канбан ».

На рис. 12 показана схема организации синхронизированного производства на участке шлифовки.

1. Как только заканчивается обработка очередной партии деталей на участке шлифовки, освободившийся контейнер с карточкой расхода поступает на промежуточный склад.

2. На складе с контейнера карточка расхода снимается и помещается в специальный ящик-коллектор, а контейнер с прикрепленной к нему производственной карточкой подается на участок сверления.

3. Производственная карточка служит сигналом к началу производства. Она играет роль наряда, на основе которого изготавливаются детали в необходимом количестве.

4. Детали для каждого выполненного заказа загружают в пустой контейнер, к нему прикрепляется производственная карточка, и полный контейнер отправляется к месту промежуточного хранения.

5. С промежуточного склада контейнер с заготовками и карточкой расхода, которая прикрепляется вместо производственной карточки, поступает на шлифовальный участок.

Эффективность действия системы с использованием карточек «канбан » обеспечивается соблюдением следующих правил:

Рис. 12. Схема организации синхронизированного производства на шлифовальном участке:

I - маршрутная схема производственного процесса;

II - схема движения контейнеров с карточками «канбан »

Изготовление деталей начинается лишь в том случае, если получена производственная карта. Лучше допустить приостановку производства, чем изготавливать детали, в которых нет необходимости;

На каждый контейнер приходятся строго по одной транспортировочной и одной производственной карточке, число контейнеров по каждому типу деталей определяется в результате расчетов.

Метод синхронизированного производства предполагает внедрение системы комплексного управления качеством , которая основывается на соблюдении определенных принципов, включающих: контроль качества в ходе производственного процесса на всех этапах производственного процесса, на каждом рабочем месте; наглядность результатов измерения показателей качества; соблюдение требований к качеству; самостоятельное исправление брака на местах возникновения; сплошной контроль качества готовых изделий; постоянное улучшение качества.

Ответственность за качество перераспределяется и становится всеобщей: каждая организационная единица в пределах своей компетенции отвечает за обеспечение качества; главная ответственность ложится на самих изготовителей продукции.

Метод организации автоматизированного производства . Использование в организации и управлении производством различных средств автоматизации трудовых процессов. Главная цель использования такой системы - обеспечение быстрой реакции предприятия на заказы потребителей и высокой скорости производства.

Основные варианты организации автоматизированного производства:

компьютеризированное производство (computer-aided manufacturing - САМ ). Использование компьютеров в управлении процессом изготовления продукции, начиная от обработки и заканчивая автоматическим контролем качества. Техническую базу САМ составляют станки с числовым программным управлением и роботы;

гибкая производственная система (flexible manufacturing system - FMS ). Представляет собой комплекс механизмов, разработанный для цикличного производственного процесса и способный производить широкий ассортимент сходной продукции. FMS контролирующий и управляющий компьютер, средства автоматической погрузки и разгрузки материалов, а также другое автоматизированное программное оборудование. Перепрограммируемые контрольные устройства позволяют таким системам производить широкий ассортимент сходной продукции;

интегрированное компьютерное производство (computer-integrated manufacturing - СIМ ). Представляет собой систему, связывающую воедино с помощью компьютерной сети различные сферы деятельности предприятия - инженерное проектирование, производственное планирование и контроль, гибкие производственные системы. Система СIМ позволяет составлять графики производства и закупки материалов, обеспечивает управление производственными ресурсами, сбытом, распределением.

КОНТРОЛЬНЫЕ ВОПРОСЫ И ЗАДАНИЯ

1. Каким образом стратегия организации производства содействует выполнению своей миссии бизнес-организацией?

2. Что понимается под производственной структурой предприятия?

3. Какова производственная структура предприятия с полным технологическим циклом?

4. Каков состав основных цехов предприятия?

5. Каков состав вспомогательных цехов предприятия?

6. Каков состав обслуживающих хозяйств предприятия?

7. Какие факторы определяют производственную структуру предприятия?

8. Перечислите основные требования, которые предъявляют к планировке процессов.

9. Каковы основные принципы рационального размещения производственных подразделений предприятия?

10. Перечислите формы специализации и организации подразделений предприятия?

11. Раскройте понятия технологической и предметной специализации.

12. Что понимается под предметной и технологической специализацией участков внутри цехов?

13. Какова производственная структура цехов и участков предприятия?

14. Охарактеризуйте основные типы планировок производства, поясните различия между ними.

15. Предложите варианты решения проблем, связанных с каждым типом планировки.

16. Приведите практические примеры каждого типа планировки.

17. Установите соответствие между типами планировки и формами специализации подразделений предприятия.

18. Поясните, в чем суть размещения оборудования по принципу групповой технологии.

19. Перечислите необходимые условия, при которых целесообразна организация технологических ячеек.

20. Каковы основные направления совершенствования производственной структуры предприятия?

21. Какова производственная структура МИРЭА? Охарактеризуйте ее.

Производственный процесс — основа деятельности любого предприятия, представляет собой совокупность отдельных процессов труда, направленных на превращение сырья и материалов в готовую продукцию заданного количества, качества, ассортимента и в установленные сроки. Содержание процесса производства оказывает определяющее воздействие на построение предприятия и его производственных подразделений.

Включает ряд технологических, информационных, транспортных, вспомогательных, сервисных и других процессов.

Каждый производственный процесс можно рассматривать с двух сторон: как совокупность изменений, которые претерпевают предметы труда, и как совокупность действий работников, направленных на целесообразное изменение предметов труда. В первом случае говорят о технологическом процессе, во втором — о трудовом процессе.

Технологический процесс - целесообразное изменение формы, размеров, состояния, структуры, места предметов труда. Такие процессы классифицируются по следующим основным признакам: источнику энергии; степени непрерывности; способу воздействия на предмет труда; кратности обработки сырья; виду используемого сырья (табл. 8.2).

Таблица 8.2. Классификация технологических процессов

По источнику энергии технологические процессы можно разделить на пассивные и активные. Первые происходят как природные процессы и не требуют дополнительной, преобразованной человеком энергии для воздействия на предмет труда (например, остывание металла в обычных условиях и т.п.). Активные технологические процессы протекают либо в результате непосредственного воздействия человека на предмет труда, либо в результате воздействия средств труда, приводимых в движение энергией.

По степени непрерывности воздействия на предмет труда технологические процессы делятся на непрерывные и дискретные. При первом виде технологический процесс не прерывается во время загрузки сырья, выдачи готовой продукции и контроля за ним (разливка стали, переработка нефти, производство цемента и т.д.).

Дискретные производства характеризуются наличием перерывов в ходе технологического процесса (выплавка стали, литье в формы и т.д.). Существуют также комбинированные процессы, которые сочетают стадии дискретных и непрерывных процессов.

По способу воздействия на предмет труда и виду применяемого оборудования различают физические, механические и аппаратурные технологические процессы. Механические осуществляются вручную или с помощью машин. В этих процессах предмет труда подвергается механическому воздействию, т.е. изменяется его форма, размеры, положение. При этом внутреннее строение и состав вещества, как правило, остаются неизменными (производство мебели, штамповка, литье, сварка, ковка и т.д.).

По кратности обработки сырья различают: процессы с разомкнутой (открытой) схемой , в которой сырье или материалы подвергаются однократной обработке; процессы с замкнутой (круговой, циркуляционной или циклической) схемой , в которой сырье или материалы неоднократно возвращаются в начальную стадию процесса для повторной обработки. Примером разомкнутой схемы является конвертерный способ получения стали. Примером процесса с замкнутой схемой может быть химическая переработка нефтяных фракций, где для непрерывного восстановления активности катализатора последний постоянно циркулирует между реакционной зоной крекинга и печью для выжигания углерода с его поверхности.

В зависимости от вида используемого сырья различают процессы переработки растительного, животного и минерального сырья.

Все технологические процессы осуществляются в результате труда работников. Трудовые процессы различаются по следующим основным признакам:

- характеру предмета труда и продукта труда (вещественно- энергетические, информационные);

- функциям работника (основные, вспомогательные);

- степени участия работника в технологическом процессе (ручные, машинные, автоматизированные);

- тяжести, и т.д.

Операция - часть производственного процесса, выполняемая на одном или нескольких рабочих местах, одним или несколькими рабочими (бригадой) и характеризуемая комплексом последовательных действий над определенным предметом труда.

Классификация производственных процессов

Различные отрасли промышленного производства и отдельные предприятия значительно отличаются друг от друга но характеру создаваемой продукции, используемых средств производства и применяемых технологических процессов. Эти различия порождают исключительное многообразие производственных процессов на предприятиях.

Важнейшими факторами, определяющими разделение производственных процессов в промышленном производстве, считаются состав готового продукта, характер воздействия на предметы труда, роль различных процессов в организации производства продукции, тип организации производства.

Готовый продукт влияет на производственный процесс своей конструкцией (сложностью и размерами форм), а также точностью составных частей, их физическими и химическими свойствами. С точки зрения организации производства большое значение имеет также количество компонентов изготовляемого продукта и количество операций, по-разному согласованных во времени и пространстве. По этому признаку все производственные процессы классифицируются как процессы простые и комплексные. Последние, в свою очередь, подразделяются на аналитические и синтетические .

При простых производственных процессах в ходе последовательного воздействия на однородные предметы труда производят одинаковые продукты. В данном случае технология предписывает как строгую пространственную ориентацию рабочих мест, так и временную последовательность операций.

При аналитических производственных процессах предмет труда также однороден. Однако в ходе выполнения отчасти одинаковых операций производят неодинаковые продукты, т.е. из одного вида сырья получают несколько видов продукции.

При синтетических производственных процессах различные простые детали изготавливают путем различных операций над разными предметами труда, а затем из них составляют сложные блоки, узлы, т.е. производственный процесс образуется в ходе различных, но связанных в единый комплекс частичных процессов. Естественно, что организация таких процессов наиболее трудоемкая задача.

Чем сложнее продукт и разнообразнее методы его изготовления, тем сложнее и организация производственного процесса. Так, если при простом и аналитическом производственных процессах необходимость согласования частичных процессов сведена до минимума, то при синтетическом она требует максимального приложения усилий.

Преобладание на предприятии какой-либо из перечисленных разновидностей процесса производства оказывает большое влияние на его производственную структуру. Так, при синтетических процессах имеет место разветвленная система заготовительных цехов, в каждом из которых происходит начальная переработка сырья и материалов. Затем процесс переходит в более узкий круг обрабатывающих цехов и завершается одним выпускающим цехом. В этом случае весьма трудоемки работы по материально-техническому снабжению, внешнему и внутреннему кооперированию, управлению заготовительным производством.

При аналитическом процессе один заготовительный цех передает свои полуфабрикаты в несколько обрабатывающих и выпускающих цехов, специализирующихся на изготовлении различного рода продукции. В этом случае предприятие производит значительное число различных видов продукции, имеет большие и разветвленные связи по сбыту, как правило, здесь развиты побочные производства. Это также оказывает влияние на структуру производства.

Производственные процессы бывают основные и вспомогательные. К основным относятся процессы, которые непосредственно связаны с изменением геометрических форм, размеров, внутренней структуры обрабатываемых предметов и сборочные операции. Вспомогательными являются процессы, которые непосредственно не связаны с предметом труда и призваны обеспечивать нормальное, бесперебойное функционирование основных процессов. К ним относятся, например, изготовление инструмента для собственных нужд, производство энергии для собственных нужд, контроль качества и др.

Более полная классификация производственных процессов представлена в табл. 8.3.

Таблица 8.3. Классификация производственных процессов

Разработка и организация производственного процесса

Разработка производственного процесса проводится в два этапа. На первом составляется маршрутная технология, определяющая перечень основных операций, начиная с готового изделия и заканчивая первой операцией, которой подвергается предмет труда. На втором этапе разрабатывается подетальное и пооперационное проектирование с первой операции до последней. На этой документации основывается производственный процесс. В ней подробно описываются материалы для изготавливаемой детали изделия, их вес, размеры, устанавливаются режимы обработки на каждой производственной операции, наименование и характеристика оборудования, инструментов и приборов, указывается движение изделия от первой технологической операции до сдачи изделия на склад.

При разработке производственного процесса предусматривают используемое оборудование, инструменты, способы транспортировки и хранения изделий, т.е. все необходимое, что позволит обеспечить:

- производительность в соответствии со сроками поставок;

- простоту обслуживания и контроль работы, а также ремонт и переналадку оборудования;

- технологическую и организационную совместимость основных и вспомогательных операций в процессе производства;

- гибкость производства;

- экономически максимально низкие затраты для данных условий на осуществление каждой технологической операции.

Экономические требования являются доминирующими и ставят ограничения всем другим параметрам производственного процесса, гак как излишние затраты могут отвергнуть любой проект.

В целях снижения затрат на изготовление продукции, повышения организованности производственного процесса используются методы и принципы рациональной организации производственных процессов.

Методы рациональной организации производственного процесса

В зависимости от характера движения предметов труда различают поточный (непрерывный), партионный, единичный методы организации производственных процессов.

Поточное производство по ходу технологического процесса характеризуется непрерывным и последовательным движением предметов труда от одной операции к другой.

При партионном и единичном (прерывном) методах обрабатываемый продукт после каждой операции выключается из технологического процесса и находится в ожидании следующей операции. В этом случае относительно велики длительность производственного цикла и размеры незавершенного производства и оборотных средств, требуются дополнительные площади для хранения полуфабрикатов.

Наиболее прогрессивным методом организации производственного процесса считается поточный метод. Основными его признаками являются:

- высокая степень непрерывности;

- расположение рабочих мест по ходу технологической обработки;

- высокая степень ритмичности.

Организационной базой поточного метода служит поточная линия , имеющая такие наиболее важные параметры, как такт и темп потока.

Тактом потока называется среднее расчетное время, по истечении которого в поток запускается или с потока выпускается одно изделие или транспортная партия изделий:

- Т ф — фонд рабочего времени за расчетный период (смена, сутки и т.д.);

- К и - коэффициент использования оборудования, учитывающий простои и перерывы в работе;

- В п - объем планируемой продукции за расчетный период в натуральных единицах (штуках, метрах и т.д.).

Темп потока характеризует интенсивность труда работающих и определяется по формуле

![]()

Принципы рациональной организации производственного процесса

На любом предприятии организация производственных процессов базируется на рациональном сочетании в пространстве и во времени основных, вспомогательных и обслуживающих процессов. Однако при всем многообразии форм этого сочетания производственные процессы подчинены общим принципам.

Принципы рациональной организации можно разделить на две категории:

- общие, не зависящие от конкретного содержания производственного процесса;

- специфические, характерные для конкретного процесса.

Перечислим общие принципы.

Специализация означает разделение труда между отдельными подразделениями предприятия и рабочими местами, что предполагает их кооперирование в процессе производства.

Пропорциональность обеспечивает равную пропускную способность разных рабочих мест одного процесса, пропорциональное обеспечение рабочих мест информацией, материальными ресурсами, кадрами и т.д.

Пропорциональность определяется по формуле

![]()

- M min - минимальная пропускная способность, или параметр рабочего места в технологической цепи (например, мощность, разряд работ, объем и качество информации и т.п.);

- M mах — максимальная способность.

Непрерывность предусматривает максимальное сокращение перерывов между операциями и определяется отношением рабочего времени к обшей продолжительности процесса

![]()

- Т р - продолжительность рабочего времени;

- Т ц - общая продолжительность процесса, включающая простои и пролеживания предмета труда между , на рабочих местах и т.д.

Параллельность характеризует степень совмещения операций во времени. Виды сочетаний операций: последовательное, параллельное и параллельно-последовательное.

Коэффициент параллельности можно вычислить по формуле

где Т ц.пар, T ц.посл — продолжительность процесса соответственно при параллельном и последовательном сочетаниях операций.

Прямоточность обеспечивает кратчайший путь движения предметов груда, информации и т.п.

Коэффициент прямоточности можно определить по формуле

![]()

- t трансп — длительность транспортных операций;

- t тех.ц — длительность технологического цикла.

Ритмичность характеризует равномерность выполнения операций во времени.

![]()

- V ф - фактический объем выполненной работы за анализируемый период (декада, месяц, квартал) в пределах плана;

- V пл — плановый объем работ.

Техническая оснащенность ориентирована на механизацию и автоматизацию производственного процесса, устранение ручного, монотонного, тяжелого, вредного для человека труда.

Гибкость заключается в необходимости обеспечивать быструю переналадку оборудования в условиях часто меняющейся номенклатуры продукции. Наиболее успешно реализуется на гибких производственных системах в условиях мелкосерийного производства.

Одним из путей улучшения перечисленных принципов рациональной организации производственных процессов является увеличение повторяемости процессов и операций. Наиболее полная их реализация достигается при оптимальном сочетании следующих факторов:

- масштаб производства;

- сложность номенклатуры и ассортимента выпускаемой продукции;

- характер действия технологического и транспортного оборудования;

- физическое состояние и форма исходных материалов;

- характер и последовательность технологического воздействия на предмет труда и т.д.

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://allbest.ru

Введение

1. Производственный процесс и принципы его организации

1.2 Производственный цикл как основная характеристика производственного процесса

2. Основные пути совершенствования производственного процесса

Заключение

Список использованных источников

производственный унификация технологический

Введение

Производственный (рабочий) процесс - это общее количество всех процессов, связанных с трудовой и умственной деятельностью, которые способствуют конечному производству и последующей реализации продукции. Важно отметить, что сама структура процесса производства значительно варьируется и изменяется в том случае, если на нее воздействует технология того оборудования, которое в большей степени используется для нормального функционирования того или иного предприятия. При этом даже не имеет значения, будет ли это конвейерное производство или это будет производство, связанное с постоянным ручным трудом человека. Важно только, что такого рода производственные процессы могут осуществляться без каких-либо сбоев и пауз. Однако некоторые процессы производства предполагают наличие так называемого межоперационного залеживания - то есть перерывов, которые официально предусмотрены составителем технологического плана производственного процесса. На сегодняшний день многие процессы производства отличаются между собой по характеру протекания и разделяются на периодические и непрерывные. Что же касается способа воздействия на предмет, то он может быть как физическим, механическим, химическим, биологическим и так далее.

Объектом исследования в данной курсовой работе является производственный процесс на предприятии.

Цель и задачи работы изучить:

Производственный процесс, принципы его организации, а так же суть технологических процессов;

Структуру производственного цикла и пути его сокращения;

Организацию основного и вспомогательного производства;

Пути совершенствования организации производства на предприятии;

Основные элементы генерального плана фирмы.

1 . Производственный процесс и принципы его организации

1.1 Общая вводная категориальная информация

Производственный процесс (ПП) осуществляемый на предприятиях состоит из большого количества взаимосвязанных процессов по изготовлению деталей, по сборке их в узлы и готовые изделия. Все ПП условно разделяют на простые и сложные формы.

Простым называют процесс, в котором в результате ряда последовательных операций над предметами труда создается готовый или частичный продукт.

Сложным называют процесс, в котором готовый продукт создается путем соединения частичных продуктов, то есть полуфабрикатов.

В электротехнической промышленности, как правило, осуществляется сложный тип ПП, который включает три стадии: заготовительную, обрабатывающую, сборочную.

В заготовительную стадию входит приготовление литья, изготовление сварных, штампованных и других заготовок.

В обрабатывающую стадию входит механическая, термическая, химическая обработка.

В сборочную стадию входит узловая и общая сборка, а также регулирование, испытание, упаковка.

На заводах происходит своеобразное расчленение сложного типа ПП на частичные и простые формы.

Все процессы в зависимости от их назначения подразделяются на основные (технологические), вспомогательные и обслуживающие формы.

К основным формам относят технические процессы в результате осуществления, которых предметов труда превращаются в заготовки или готовую продукцию.

Вспомогательные процессы обеспечивают осуществление основных технологических процессов (ремонт оборудования и т.п.).

К обслуживающим процессам относят транспортно-складские операции.

Основные технологически процессы осуществляются в цехах основного производства, то есть в заготовительных, механических и сборочных цехах.

Производственный процесс определяет технический уровень производства, структуру предприятия и отдельных его цехов.

Основой производственного процесса является технологическая операция и рабочее место.

Технологической операцией называют часть производственного процесса выполняемой над предметами труда на одном рабочем месте без переналадки оборудования.

Под рабочим местом понимается часть производственной площади оснащенной оборудованием, где осуществляется одна или несколько операций. Операция, в процессе осуществления которой происходит изменение размеров, форм называется основной или технологической.

Ряд технологических операций образует технологический процесс. При организации производственного процесса исходят из следующих принципов:

Принципа специализации;

Пропорциональности;

Параллельности;

Прямоточности;

Непрерывности;

Ритмичности;

Автоматичности.

Принцип специализации состоит в закреплении за каждым заводом, цехом, рабочим местом строго ограниченной группой работ на базе их технологической однородности, что позволяет при определенных масштабах производства использовать прогрессивное оборудование, достигающего снижения трудоемкости.

Принцип пропорциональности - возможность обеспечения заданного количества изделий во всех частях производственного процесса, т.е. при нем достигается соблюдение условия - количество рабочих мест пропорционально трудоемкости. Не соблюдение его ведет к возникновению узких мест и диспропорции на отдельных участках.

Принцип параллельности характеризуется возможностью одновременного выполнения отдельных операций или технологических процессов, что позволяет сократить продолжительность производственного процесса. Принцип прямоточности позволяет достигнуть кратчайшего пути движения каждой детали, узла по рабочим местам, участкам и цехам. Движение должно осуществляться без возврата и встречных перемещений. Расположение цехов, участков и рабочих мест по ходу производственного процесса по ходу и обеспечивает соблюдение данного принципа.

Принцип непрерывности заключается в том, что каждая следующая операция должна начинаться сразу после окончания предыдущей без перерывов во времени. Принцип ритмичности предполагает выпуск одинакового количества продукции в равные промежутки времени и соответственно повторение производственного процесса через эти промежутки времени по всем его операциям.

Принцип автоматичности в построении производственного процесса заключается в том, что все частичные процессы и производственный процесс в целом осуществляется автоматическими машинами.

1.2 Производственный цикл как основная характеристика производственного процесса

Соблюдение всех принципов при построении производственного процесса приводит к наибольшему экономичному варианту осуществления производственного процесса, то есть к сокращению производственного цикла.

Под структурой производственного цикла принято понимать распределение времени работы и перерывов по всем этапам производственного процесса.

Длительность производственного цикла подразделяют на рабочий период и перерывы. Рабочий период включает: длительность рабочего цикла, куда входят технологические операции и подготовительно-заключительные работы. В рабочий период также длительность вспомогательного цикла, куда входят контрольные операции, транспортные операции и естественные производственные процессы.

Перерывы подразделяют на межоперационные (ожидание, комплектование и т.д.) и междусменные (обед, выходные и праздничные дни).

Структура и состав производственного цикла зависят от времени выполнения основных и вспомогательных операций, а также от перерывов, которые могут быть режимными и межоперационными. Пути сокращения производственного цикла:

Сокращение рабочего периода за счет комплексной механизации и автоматизации, внедрения поточных методов, совершенствования технологических процессов и т.д.;

Сокращение или ликвидация перерывов;

Совершенствование организации и производства (углубления специализации, внедрение рациональной организационной оснастки).

Сокращение длительности производственного цикла имеет большое экономическое значение - ускоряется оборачиваемость средств, улучшается использование оборудования, снижение себестоимости и т.д.

На длительность производственного цикла влияют:

Уровень технической базы;

Уровень его организации.

На сокращение длительности производственного цикла оказывает большое влияние уровень специализации и кооперирования.

Производственный процесс включает ряд технологических, информационных, транспортных, вспомогательных, сервисных и других процессов.

Производственные процессы состоят из основных и вспомогательных операций. К основному типу относятся операции, которые непосредственно связаны с изменением форм, размеров и внутренней структуры обрабатываемых предметов, и сборочные операции. Вспомогательными являются операции производственного процесса по контролю качества и количества, перемещению обрабатываемых предметов.

Совокупность основных операций называют обычно технологическим процессом. Он составляет основную часть производственного процесса. Характер технологического процесса в наибольшей степени определяет организационные условия производства - построение производственных подразделений, характер и размещение складов и кладовых, направление и протяженность транспортных маршрутов.

Операция - часть производственного процесса, выполняемая на одном или нескольких рабочих местах, одним или несколькими рабочими (бригадой) и характеризуемая комплексом последовательных действий над определенным предметом труда. Основными параметрами производственного процесса являются темп и такт операции. Темп операции - это число предметов, запускаемых на операцию (или выпускаемых с нее) за единицу времени. Темп операции определяется отношением однократного запуска (выпуска) операции к ее такту:

Топ=Воп/t*k,

где t- продолжительность выполнения операции; k- число рабочих мест для выполнения операции.

Такт операции - это время, в течениекоторого с операции выпускается предмет труда или партия.

Различные отрасли промышленного производства, как и предприятия одной отраслевой принадлежности, значительно отличаются друг от друга по характеру создаваемой продукции, используемых средств производства и применяемых технологических процессов. Эти различия порождают исключительное многообразие производственных процессов, протекающих на предприятиях. Важнейшими факторами, определяющими специфику производственных процессов в промышленном производстве, являются: состав готового продукта, характер воздействия на предметы труда (технологический процесс), степень непрерывности процесса, значение различных видов процессов в организации производства продукции, тип производства. Готовый продукт влияет на производственный процесс своей конструкцией (сложностью и размерами форм), а также требуемой точностью составных частей, физическими и химическими свойствами.

С точки зрения организации производства большое значение имеет также количество компонентов изготовляемого продукта. По этому признаку все производственные процессы разделяются на процессы производства простых и сложных продуктов. Производственный процесс изготовления сложного продукта образуется в результате сочетания ряда параллельных процессов производства простых продуктов и называется синтетическим. Процессы, в результате которых из одного вида сырья получают несколько видов готовой продукции, называются аналитическими. Чем сложнее продукт и разнообразнее методы его изготовления, тем сложнее и организация производственного процесса.

Преобладание на предприятии того или иного типа процесса производства оказывает большое влияние на его производственную структуру. Так, при синтетических процессах имеет место разветвленная система заготовительных цехов, в каждом из которых происходит начальная переработка сырья и материалов. Затем процесс переходит в более узкий круг обрабатывающих цехов и завершается одним выпускающим цехом. В этом случае весьма трудоемки работы по материально-техническому обеспечению, внешнему и внутризаводскому кооперированию, управлению заготовительным производством.

При аналитическом процессе один заготовительный цех передает свои полуфабрикаты в несколько обрабатывающих и выпускающих цехов, специализирующихся на изготовлении различного рода продукции. В этом случае предприятие производит значительное число различных видов продукции, имеет большие и разветвленные связи по сбыту, на таких предприятиях обычно развиты побочные производства.

По степени технической оснащенности бывают ручные, частично и комплексно-механизированные.

Аналогично, производственная система промышленной организации состоит из объективно существующих комплексов материальных объектов, коллектива людей, производственных, научно-технических и информационных процессов, имеющих целью выпуск конечной продукции и обеспечение эффективного протекания производственного процесса..

Под производственным процессом понимается определенным образом упорядоченный в пространстве и во времени комплекс трудовых и естественных процессов, направленных на изготовление продукции необходимого назначения, в определенном количестве и качестве, в заданные сроки. Производственный процесс по своей структуре неоднороден, он состоит из множества взаимосвязанных операций, в ходе которых создаются отдельные детали, узлы, а их соединение путем сборки позволяет получить необходимое изделие.

Обычно все производственные процессы подразделяются по функциональному признаку на основные, вспомогательные и обслуживающие формы.

К основным формам относят процессы обработки, штамповки, резки, сборки, окраски, сушки и монтажа. Все операции, в результате которых изменяются форма и размеры предметов труда, их внутренние свойства.

Вспомогательные процессы предназначены обеспечивать нормальное протекание основных процессов. Эти процессы непосредственно не связаны с предметом труда, к ним относят: изготовление инструмента и технологической оснастки, ремонт, производство электроэнергии для нужд предприятия и т.п.

Обслуживающие процессы включают контроль качества продукции, хода производственного процесса, транспортные и складские операции.

Развитие и совершенствование всех видов процессов должно происходить согласованно.

Производственный процесс состоит также из простых и сложных элементов, в зависимости от характера операций над предметом труда. Простой производственный процесс представляет собой последовательную взаимосвязь производственных операций, в результате которых получается готовое или частичное изделие. Под сложным понимается процесс изготовления готового продукта посредством соединения нескольких частичных изделий.

В зависимости от объема работ, необходимых для достижения конечного результата процесса, выделяют полные и частичные производственные процессы. Полный процесс включает весь комплекс работ, необходимых для получения конечного результата процесса. Частичный процесс представляет собой незаконченную часть полного процесса. В целях специализации отдельные частичные процессы образуют рабочие комплексы, строение которых характеризуется с точки зрения их элементного, функционального и организационного состава.

Элементный состав рабочих комплексов включает интегрированное и целенаправленное взаимодействие предметов труда, средств труда и рабочей силы, то есть целенаправленное движение предметов труда по стадиям производственного процесса, на каждом из которых предметы труда подвергаются воздействию со стороны средств труда и рабочей силы.

Функциональный состав характеризуется функциональной специализацией рабочих комплексов также основных, вспомогательных и обслуживающих форм.

Организационный состав предусматривает деление рабочих комплексов по иерархическому уровню организационных элементов: компания, завод, цех, участок, рабочее место.

Процесс движения предметов труда образует материальный поток, в состав которого входят: комплектующие (сырье), приобретаемые предприятием для переработки и изготовления деталей; детали, проходящие последовательную обработку на разных стадиях производственного процесса; сборочные единицы (узлы), состоящие из нескольких деталей; комплекты, состоящие из узлов и деталей; изделия - законченный сборочный комплект или готовая продукция.

Под временем выполнения операций понимается время, в течение которого осуществляется прямое или косвенное воздействие работника на предмет труда. В него включается время на переналадку оборудования, технические операции, транспортные, складские и контрольно-обслуживающие операции. К естественным простоям относятся процессы сушки после окраски, затвердения и т.п.

Время перерывов включает в себя:

Перерывы, возникающие при обработке деталей партиями из-за их ожидания обработки всей партии перед ее транспортировкой на следующую операцию;

Перерывы ожидания - следствие неравенства продолжительности операций на смежных рабочих местах; появляются в результате несогласованности времени окончания одной и начала другой операций, выполняемых на одном рабочем месте, по причине чего детали или партии деталей пролеживают в ожидании освобождения рабочего места;

Перерывы комплектования появляются вследствие того, что детали, образующие одно изделие или комплект, имеют различную продолжительность обработки и поступают на сборку в разное время.

Безотносительно к отраслевой принадлежности любая организация стремится повысить эффективность производственного процесса за счет сокращения длительности производственного цикла путем сокращения:

Длительности основных и вспомогательных технологических операций;

Длительности естественных процессов;

Перерывов.

Третий способ наиболее доступен и эффективен, так как не требует больших затрат, чего нельзя сказать о первых двух.

Совершенствование производственной структуры предприятия является важнейшей предпосылкой ускорения технического перевооружения, рационализации его организации, интенсификации и ускорения процесса производства и приближения его соответствия заявленным требования.

2 . Основные пути совершенствования производственного процесса на предприятии

С изменением специализации производства возникает необходимость в организации новых цехов или участков; введение нового оборудования или методов изготовления продукции обусловливает изменение пропорций между отдельными звеньями. Все эти изменения в структуре осуществляются по заранее разрабатываемым проектам.

Работа по совершенствованию структуры предприятий проводится в период реконструкции, технологического перевооружения, изменения профиля и углубления специализации предприятия.

Проектирование совершенствования производственной структуры предприятия проходит те же стадии, по которым проводится любая проектная работа, в том числе проектирование нового вида продукта. Основное внимание экономистов при этом сосредоточивается на оценке экономической эффективности предполагаемых работ.

В процессе проектирования определяется существо предполагаемых изменений в структуре предприятия, состав его цехов, участков, обслуживающих хозяйств, их масштабы, характер размещения, тщательно обсуждаются эти изменения с широким кругом специалистов и с коллективом трудящихся, используются данные отраслевых научно-исследовательских и проектно-конструкторских организаций. После одобрения вышестоящих органов управления проектный материал передается для детальной разработки в соответствующие проектные организации. Дальнейшая работа экономической службы в области совершенствования структуры предприятия заключается в контроле и анализе разработок проектных организаций, расчете экономической эффективности в этой области.

Исходным моментом при проектировании структуры предприятия является характеристика производственного процесса. Прежде всего, определяют ту часть основного процесса производства и номенклатуры вспомогательных хозяйств, которая включается в рамки одного предприятия. При этом необходимо учитывать, что отделение от действующих предприятий ряда вспомогательных, заготовительных производств и изготовления деталей общеотраслевого и межотраслевого применения, связанных друг с другом устойчивым кооперированием, является важнейшим направлением совершенствования структуры действующих предприятий.

Следующей стадией проектирования структуры предприятия является определение масштабов однородных производственных процессов, прежде всего в основном производстве. Одновременно на основе анализа масштабов изготовления различных видов продукции с учетом ее конструктивной и технологической однородности выявляется рациональный уровень специализации производственных подразделений. Отправными моментами при этом являются углубление специализации и обеспечение оптимального размера производства по частным производственным процессам.

Следующей стадией проектирования является увязка и корректировка специализации и масштабов производственных подразделений.

В том случае, когда масштабы производства однородной продукции невелики, приходится идти на определенную унификацию подразделений; когда эти масштабы больше оптимального встает вопрос о рациональной централизации производства, то есть возникает возможность дублирования производственных подразделений.

На этой стадии осуществляется выбор организационной структуры предприятия. Она включает: определение степени рациональной централизации производства, выбор административных структурных единиц - цехов, участков.

Следующая стадия проектирования структуры - определение форм и направлений взаимосвязи между производственными подразделениями предприятия. В основе этой работы лежит анализ и определение последовательности и масштабов производства, согласование темпов частных производственных процессов и обеспечение их пропорциональности. Важнейшим путем решения этого вопроса является использование методов рациональной организации производства. На этой стадии работы проводится корректировка уровня специализации отдельных подразделений, Кооперированные связи являются базой для окончательного выбора организационной структуры и планировки предприятия.

Поскольку процесс перехода к новой производственной структуре более сложен, чем создание новой организационной структуры, следует определить:

Принципы и методы совершенствования, в соответствии с которыми будет улучшаться производственная структура;

Факторы внутренней и внешней среды, которые нужно принять во внимание (производственная структура должна изменяться в соответствии с изменениями внешней среды).

Вопрос о выборе и улучшении производственной структуры предприятия (объединения) должен решаться как при строительстве новых предприятий, так и при реконструкции действующих.

В перспективе предприятия должны перейти к такой производственной структуре, где отсутствуют заготовительные и инструментальные цехи, где сокращено число механических и ремонтных цехов. Одной из современных тенденций совершенствования производственной структуры в настоящее время продолжает оставаться формирование гибких производственных процессов. Производственная структура предприятия, состоящая из гибких модулей, нацеленных на изменяющиеся потребности, что соответствует новым тенденциям создания совершенной производственной структуры. На это направлены и такие способы и формы ее изменения, как всеобщая система управления качеством по международным стандартам ISO 9000 (серия международных стандартов ISO, регламентирующих управление качеством на предприятиях) в ее различных модификациях.

Качество использования имеющихся возможностей, ресурсов и благоприятной рыночной обстановки связано на предприятии с механизмом планирования производства. Построение оптимального с точки зрения возможного изменения рыночной ситуации плана является залогом реализации внутренней устойчивости предприятия во внешней экономической среде.

Рационализация планирования подразумевает совершенствование генерального плана предприятия.

Генеральный план - одна из важнейших частей проекта промышленного предприятия, содержащая комплексное решение вопросов планировки и благоустройства территории, размещения зданий, сооружений, транспортных коммуникаций, инженерных сетей, организации систем хозяйственного и бытового обслуживания, а также расположения предприятия в промышленном районе (узле).

К генеральному плану предъявляются высокие требования, главные из которых:

Расположение производственных подразделений строго по ходу технологического процесса - склады сырья, материалов и полуфабрикатов, заготовительные, обрабатывающие, сборочные цехи, склады готовой продукции;

Размещение вспомогательных участков, хозяйств вблизи цехов основного производства, которые они обслуживают;

Рациональное устройство железнодорожных путей внутри предприятия. Они должны быть подведенными как к помещениям складов сырья, материалов и полуфабрикатов, так и к складу готовой продукции, где производятся доукомплектование изделий съемным оборудованием, запасными частями, консервация, упаковка, укупорка, погрузка, отправка продукции потребителю;

Кратчайшие пути транспортировки сырья, материалов, полуфабрикатов и готовой продукции;

Исключение встречных и возвратных потоков как внутри, так и вне помещений;

Наиболее целесообразные варианты расположения внешних коммуникаций предприятия и присоединения их к инженерным сетям, шоссейным дорогам, железнодорожным путям и т.п.

Размещение в блоках цехов лабораторий (измерительной, химической, ультразвука и др.), обслуживающих их, а также цехов термической обработки и защитных покрытий деталей, готовых изделий.

На крупных предприятиях цехи целесообразно объединять в корпуса.

При проектировании предприятий необходимо заботиться о компактности застройки. В зависимости от характера продукции, ее конструктивных особенностей по возможности строить корпуса в многоэтажном исполнении. Выбирать рациональные расстояния между цехами, блоками цехов и корпусами, соблюдая санитарно-технические условия, требования техники безопасности и пожарной безопасности. Генеральный план должен также предусматривать возможность дальнейшего развития предприятия и обеспечивать такую производственную структуру, при которой могут быть достигнуты наивысшие результаты производства при наименьших затратах; создавать условия для максимального удовлетворения интересов всех работников предприятия.

Размещение основных, вспомогательных, побочных, подсобных цехов и участков, обслуживающих хозяйств, органов управления, транспортных магистралей на территории предприятия оказывает огромное влияние на организацию производства, его экономику; определяет направление грузопотоков, протяженность трасс рельсовых и безрельсовых путей, а также эффективность использования производственных площадей.

Компактность застройки, ее рациональная плотность и этажность позволяют экономить капитальные вложения, снижать объемы строительных работ и внутризаводских перевозок, уменьшать протяженность коммуникаций, сокращать длительность производственного цикла, в более широких масштабах внедрять комплексную механизацию и автоматизацию производственных и вспомогательных процессов, уменьшать время пребывания готовой продукции на складе, повышать производительность труда.

Задача сотрудников проектных институтов, инженерно-технических работников и производственников промышленных предприятий - постоянное улучшение производственной структуры, размещения цехов и производственных участков. Особо серьезное внимание этому вопросу необходимо уделять в период реконструкции, технического перевооружения, расширения предприятия и нового строительства. Совершенствование генерального плана завода - проявление заботы о повышении эффективности производства, улучшении качества выпускаемой продукции и условий труда.

Анализ информации о динамике внутреннего обеспечения производства предприятия и спроса на его продукцию рынком является условием качественной оценки его устойчивости. Одновременно уделяется внимание обслуживанию производства на предприятии. При этом механизмом такого анализа может выступать фиксация отношения свойств обслуживания и целей обеспечения общей характеристики обслуживания производства на предприятии.

Заключение

Производственный процесс (ПП) осуществляемый на предприятиях состоит из большого количества взаимосвязанных процессов по изготовлению деталей, по сборке их в узлы и готовые изделия. Все ПП условно разделяют на простые и сложные формы. Основой производственного процесса является технологическая операция и рабочее место. Ряд технологических операций образует технологический процесс. При организации производственного процесса исходят из: принципа специализации; пропорциональности; параллельности; прямоточности; непрерывности; ритмичности; автоматичности.

Производственным циклом называют период пребывания предметов труда в производственном процессе с начала изготовления до выпуска готового продукта в пределах одной организации, поэтому он включает циклы выполнения технологических, контрольных, транспортных и складских операций (время выполнения операций), естественные процессы и время перерывов.

Технологический цикл образует время выполнения совокупности технологических операций в производственном цикле. А операционный цикл включает время выполнения одной операции, в течение которого изготавливается одна партия одинаковых или несколько различных деталей, это время выполнения технологической операции и подготовительно-заключительных работ.

Длительность производственного цикла зависит от метода планирования, организации и управления производственным процессом во времени и в пространстве.

Производственные процессы состоят из основных и вспомогательных операций. К основным операциям относятся те, которые непосредственно связаны с изменением форм, размеров и внутренней структуры обрабатываемых предметов, и сборочные операции. Вспомогательными являются операции производственного процесса по контролю качества и количества, перемещению обрабатываемых предметов. Основными параметрами производственного процесса являются темп и такт операции. Темп операции - это число предметов, запускаемых на операцию (или выпускаемых с нее) за единицу времени. Такт операции - это время, в течениекоторого с операции выпускается предмет труда или партия.

По характеру воздействия на предметы труда производственные процессы разделяются на механические, физические, химические и прочие формы. По степени непрерывности - на непрерывные (отсутствуют перерывы между различными операциями) и дискретные (с технологическими перерывами).

По стадии изготовления готового продукта выделяют заготовительные, обрабатывающие и отделочные производственные процессы.

По степени технической оснащенности бывают ручные, частично и комплексно-механизированные.

Среди основных путей совершенствования производственной структуры и производственного процесса в настоящее время называют следующие:

Укрупнение предприятий и цехов (это позволит в более широких масштабах внедрять новую высокопроизводительную технику, постоянно совершенствовать технологию, улучшать организацию производства);

Поиск и реализацию более совершенного принципа построения производственной структуры (для проектируемых предприятий) и использование резервов улучшения структуры (для действующих предприятий);

Рационализацию соотношения между основными, вспомогательными и обслуживающими цехами;

Улучшение планировки предприятия (соответствие генерального плана предприятия выбранным основным технологическим процессам);

Развитие специализации, кооперирования и комбинирования производства;

Унификацию и стандартизацию процессов и оборудования.

Генеральный план содержит комплексное решение вопросов планировки и благоустройства территории, размещения зданий, сооружений, транспортных коммуникаций, инженерных сетей, организации систем хозяйственного и бытового обслуживания, а также расположения предприятия в промышленном районе (узле).

Список использованных источников

1 Алексеенко, В.Б. Организация и управление промышленным предприятием [Текст]: учеб. пособие / В.Б. Алексеенко. - М.: РУДН, 2005. - 67 с.

2 Гаврилова А.Н. Финансы организаций (предприятий) [Текст] / А.Н. Гаврилова, А.А. Попов. - М.: КноРус, 2005. - 105 с.

3 Елизаров, Ю.Ф. Экономика организаций (предприятий) [Текст]: учебник / Ю.Ф. Елизаров. - М.: Экзамен, 2008. - 153 с.

4 Латфуллин, Г.Р. Теория организации [Текст]: учебник / Г.Р. Латфуллин, А.В. Райченко. - СПб.: Питер, 2003 (гриф УМО и МО). - 130 с.

5 Организация производства [Текст]: учеб. пособие / П.П. Табурчак, [и др.]; под ред. П.П. Табурчака, В.М. Тумина и В.М. Будыхо. - СПб.: Химиздат, 2006 (гриф УМО и МО). - 100 с.

6 Савруков, Н.Т. Организация производства: Конспект лекций [Текст] / Н.Т. Савруков, Ш.М. Закиров. -- СПб.: Лань, 2006 (гриф УМО и МО). - 264с.

7 Туровец, О.Г. Организация производства и управление предприятием [Текст] / О.Г. Туровец. - М.: ИНФРА-М, 2005. - 377 с.

8 Феденя, А.К. Организация производства и управление предприятием [Текст] / А.К. Феденя. - Минск: ТетраСистемс, 2006. - 475 с.

9 Филатов, О.К. Экономика предприятий (организаций) [Текст]: учебник / О.К. Филатов, Т.Ф. Рябова, Е.В. Минаева. - М.: Финансы и статистика, 2006. - 154 с.

10 Экономика организаций (предприятий) [Текст] / Под ред. В.Я. Горфинкель, В.А. Швандар. - М.: ЮНИТИ, 2006 (гриф УМО и МО). - 262 с.

Размещено на Allbest.ru

Подобные документы

Организация производственного процесса во времени представляет собой способ сочетания во времени основных, вспомогательных и обслуживающих процессов по переработке "входа" организации в ее "выход". Расчет длительности производственного цикла.

реферат , добавлен 03.06.2008

Автоматизация различных стадий производственного процесса, как необходимое условие для комплексной автоматизации производственного процесса. Автоматическая линия. Создание роботизированных технологических комплексов. Виды вспомогательного оборудования.

презентация , добавлен 12.03.2015

Сущность производственного процесса. Структура и технологический порядок осуществления операций. Соблюдение принципов организации производства как основополагающее условие его эффективности. Целесообразность единичного и серийного его типов в экономике.

презентация , добавлен 24.03.2014

Производственный процесс, его организация во времени. Определение длительности производственного цикла изготовления, времени запуска в производство партии моторов по срокам отгрузки потребителю. Организация поточного производства и складского хозяйства.

контрольная работа , добавлен 05.10.2010

Экономическое обоснование выбора оборудования для организации производственного процесса. Технологии изготовления творога, производительность оборудования. Основной элемент поточного производства. Проектирование организации производственного процесса.

курсовая работа , добавлен 19.02.2011

реферат , добавлен 12.10.2009

Экономическое обоснование выбора оборудования для производственного процесса, подбор возможных вариантов. Проектирование организации производственного процесса поточным методом. Экономическая оценка уровня организации производства и его резервов.

курсовая работа , добавлен 07.01.2011

Особенности производственного процесса в бурении. Производственный цикл в строительстве скважин, его состав и структура. Проектирование работ по строительству скважин. Организация вышкомонтажных работ. Этапы процесса бурения скважин и их испытание.

контрольная работа , добавлен 11.12.2010

Проект цеха по производству сыров. Ассортимент и характеристика выпускаемой продукции. Требования к сырью, схемы технологических процессов; продуктовый расчёт. Организация производственного контроля. Расчет и подбор оборудования; автоматизация процессов.

курсовая работа , добавлен 15.01.2014

Понятие производственного процесса, принципы организации. Факторы, влияющие на длительность производственного цикла. График последовательного вида движения партии деталей по операциям. Синхронизация: понятие, способы. Классификация строительных проектов.

Организация производственного процесса на любом машиностроительном предприятии, в любом его цехе, на участке базируется на рациональном сочетании во времени и в пространстве всех основных, вспомогательных и обслуживающих процессов. Это позволяет выпускать продукцию при минимальных затратах живого и овеществленного труда. Особенности и методы такого сочетания различны в разных производственных условиях. Однако при всем их многообразии организация производственных процессов подчинена некоторым общим принципам: дифференциации, концентрации и интеграции, специализации, пропорциональности, прямоточности, непрерывности, параллельности, ритмичности, автоматичности, профилактики, гибкости, оптимальности, электронизации, стандартизации и др.

Принцип дифференциации предполагает разделение производственного процесса на отдельные технологические процессы, которые в свою очередь подразделяются на операции, переходы, приемы и движения. Однако чрезмерная дифференциация повышает утомляемость рабочих на ручных операциях за счет монотонности и высокой интенсивности процессов производства. Большое число операций приводит к излишним затратам на перемещение предметов труда между рабочими местами, установку, закрепление и снятие их с рабочих мест после окончания операций.

При использовании современного высокопроизводительного гибкого оборудования (станки с ЧПУ, обрабатывающие центры, роботы и т. д.) принцип дифференциации переходите принцип концентрации операций и интеграции производственных процессов. Принцип концентрации предполагает выполнение нескольких операций на одном рабочем месте (многошпиндельные многорезцовые автоматы с ЧПУ). Операции становятся более объемными, сложными и выполняются в сочетании с бригадным принципом организации труда. Принцип интеграции состоит в объединении основных вспомогательных и обслуживающих процессов.

Принцип специализации представляет собой форму разделения общественного труда, которая, развиваясь планомерно, обусловливает выделение на предприятии цехов, участков, линий и отдельных рабочих мест. Они изготавливают продукцию ограниченной номенклатуры и отличаются особым производственным процессом.

Специализированное оборудование при всех прочих равных условиях работает производительнее.

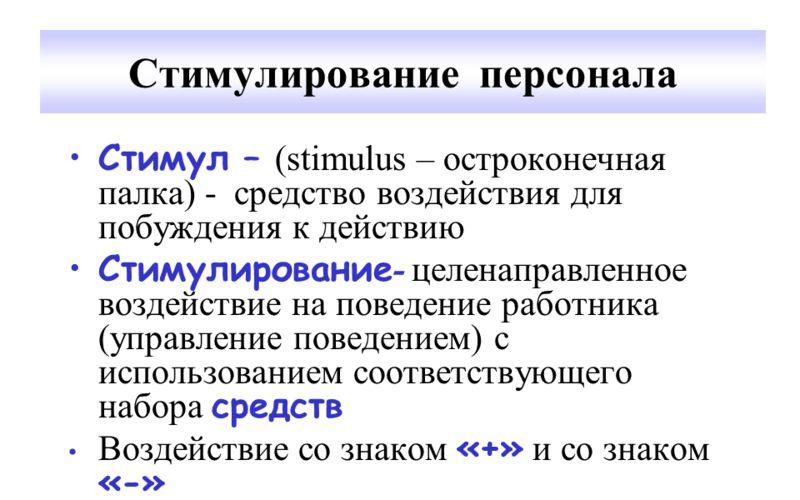

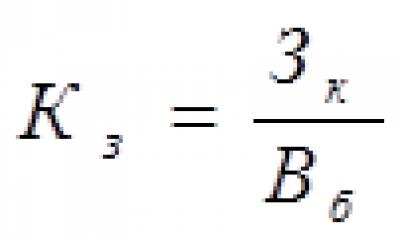

Уровень специализации рабочего места определяется коэффициентом закрепления деталеопераций (Кс П Д, выполняемых, на одном рабочем месте за определенный промежуток времени (месяц, квартал):

где С пр - число рабочих мест (единиц оборудования) производственной системы;

m до - число деталеопераций, выполняемых на 1-м рабочем месте втечение единицы времени (месяца, года).

При коэффициенте К сп - 1 обеспечивается узкая специализация рабочего места, создаются предпосылки для эффективной организации производства. Для полной загрузки одного рабочего места одной деталеоперацией необходимо, чтобы соблюдалось условие:

где N j - объем запуска деталей j-го наименования за единицу времени, например шт./мес;

tшт - трудоемкость операции на 1-м рабочем месте, мин;

Fэф - эффективный фонд времени рабочего места, например,мин/мес.

Принцип пропорциональности предполагает равную пропускную способность всех производственных подразделений, выполняющих основные, вспомогательные и обслуживающие процессы. Нарушение этого принципа приводит к возникновению «узких» мест в производстве или, наоборот, к неполной загрузке отдельных рабочих мест, участков, цехов, к снижению эффективности функционирования всего предприятия. Поэтому для обеспечения пропорциональности проводятся расчеты производственной мощности как по стадиям производства, так и по группам оборудования и производственным площадям.

Принцип прямоточности означает такую организацию производственного процесса, при которой обеспечиваются кратчайшие пути прохождения деталей и сборочных единиц по всем стадиям и операциям от запуска в производство исходных материалов до выхода готовой продукции. Поток материалов, полуфабрикатов И; сборочных единиц должен быть поступательным и кратчайшим, без встречных и возвратных движений. Это обеспечивается соответствующей планировкой расстановки оборудования по ходу технологического процесса.

Принцип непрерывности означает, что рабочий трудится без простоев, оборудование работает без перерывов, предметы труда не пролеживают на рабочих местах. Наиболее полно этот принцип проявляется в массовом или крупносерийном производстве при организации лоточных методов производства, в частности при организации одно- и многопредметных непрерывно-поточных линий. Этот принцип обеспечивает сокращение цикла изготовления изделия и тем самым способствует повышению интенсификации производства.

Принцип параллельности предполагает одновременное выполнение частичных производственных процессов и отдельных операций над аналогичными деталями и частями изделия на различных рабочих местах, т. е. создание широкого фронта работы по изготовлению данного изделия.. Принцип параллельности обеспечивает сокращение продолжительности производственного цикла и экономии рабочего времени.

Принцип ритмичности обеспечивает выпуск одинаковых или возрастающих объемов продукции за равные периоды времени и соответственно повторение через эти периоды производственного процесса на всех его стадиях и операциях.

Принцип автоматичности предполагает максимальное выполнение операций производственного процесса автоматически, т. е. без непосредственного участия в нем рабочего либо под его наблюдением и контролем. Автоматизация процессов приводит к увеличению объемов выпуска деталей, изделий, к повышению качества работ, сокращению затрат живого труда, замене непривлекательного ручного труда более интеллектуальным трудом высококвалифицированных рабочих (наладчиков, операторов), к исключению ручного труда на работах с вредными условиями, замене рабочих роботами. Уровень автоматизации может быть рассчитан как суммарно по всему предприятию, так и по каждому подразделению отдельно.

Принцип профилактики предполагает организацию обслуживания оборудования, направленную на предотвращение аварий и простоев технических систем. Это достигается с помощью системы планово-предупредительных ремонтов (ППР).