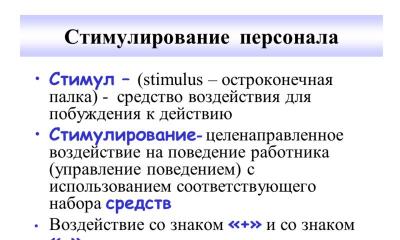

Устройства, с помощью которых отмериваются составляющие бетонной смеси и растворов, называются дозаторами или мерниками.

По техническим условиям для обеспечения требуемого качества бетона и растворов точность отмеривания должна быть: цемента и воды- ±1%, заполнителей-±2%.

Возможны два метода дозирования: по объему и по весу.

Объемные дозаторы наиболее просты по устройству, но не обеспечивают высокой точности, так как объемный вес заполнителей сильно колеблется в зависимости от влажности (например, при изменении влажности песка от 0 до 6% объемный вес увеличивается на 32-37%), а цемента - от степени уплотнения (до 50%).

Поэтому в данное время объемное дозирование составляющих бетона допускается только для крупнокускового материала, где объем незначительно изменяется от влажности. Весовое дозирование обеспечивает большую точность отмеривания, но весовые дозаторы имеют более сложное устройство, чем объемные. Согласно существующим техническим условиям, цемент и песок при приготовлении бетонов высокого качества нужно отмеривать весовым способом.

С точки зрения качества бетона необходимо применять только весовую дозировку заполнителей и вяжущих бетонов и растворов.

Весовые дозировочные устройства могут иметь ручное, полуавтоматическое и автоматическое дистанционное управление.

Рис. 200. Схема дозирующего бака для воды

1 - корпус бака; 2 - шкала; 3 и 6 - трубки; 4 - воздушный клапан; 5 - колено сифона; 7-кран; 8-трубка; 9 - указатель наполнения бачка.

Объемные дозаторы для воды устанавливают обычно на смесительных машинах и очень редко отдельно от них. Все они работают по принципу сифона. В корпусе 1 бака (рис. 200) установлено колено сифона 5, которое трехходовым краном 7 соединено с водопроводом и трубкой 8 для слива воды в барабан смесителя. Вода, из водопровода заполняет бак, вытесняя воздух через воздушный клапан 4. Как только клапан своим седлом перекроет отверстие, соединяющее корпус бака с атмосферой, поступление воды прекратится, а указатель 9 поднимется, свидетельствуя о наполнении бака.

При переключении крана в положение слива вода из бака поступает по сифону и трубке 8 в смесительный барабан, а клапан опускается, пропуская воздух в корпус бака. Слив воды из бака будет происходить до тех пор, пока ее уровень не достигнет отверстия трубки 6. В этот момент воздух по трубкам 6 и 3 засоряется в сифон, струя воды разорвется и слив прекратится. Необходимый объем сливаемой воды устанавливается по шкале 2 наклоном трубки 6 в вертикальной плоскости. Чем выше ее конец будет поднят, тем меньше будет доза слитой из бака воды, и наоборот.

Объемные дозаторы для заполнителей бетонов и растворов представляют собой металлический ящик, состоящий из.двух секций. Нижнюю секцию (в виде опрокинутой усеченной пирамиды) при помощи болтов можно поднимать и опускать, соответственно увеличивая или уменьшая объем мерника. На внешней стороне верхней секции нанесена шкала с делениями в литрах. Верхняя секция укреплена на раме, за которую подвешивается мерник. На раме сверху устанавливается приемная воронка с затвором (чаще всего секторным). Затвор открывается и закрывается рычагом вручную.

Весовые дозаторы изготовляются периодического и непрерывного действия. Их работа основана на принципе равновесия механизмов с рычажными весоизмерительными приборами с переменным отношением плеч.

В дозаторах периодического действия (рис. 201) взвешивание производится в весовом бункере 4, подвешенном на системе грузоприемных рычагов 3, которые соединены с весовым механизмом, имеющим циферблатный указатель 6. Весовой механизм настраивается на отвешивание заданной порции передвижением гирь по его рычагам. На раме 1 дозатора установлены впускные воронки 2

Рис. 201. Автоматический весовой дозатор для заполнителей

1 - рана; 2 - воронки; 3 - грузоприемные рычаги; 4- бункер; 5 -затвор; 6 - циферблатный указатель; 7 - электровсздушный клапан,

а в нижней части бункера - выпускной затвор 5.

Управление затворами воронок и бункера может быть ручным, полуавтоматическим и автоматическим. При ручном управлении затворы закрываются и открываются вручную; при полуавтоматическом - открываются вручную, а закрываются автоматически пневмоцилиндрами; при автоматическом - затворы открываются и закрываются пневмоцилиндрами, каждый из которых управляется электровоздушным клапаном 7.

Система отвешивания применяется индивидуальная, при которой каждый мерный бункер предназначен для одного вида материалов, и групповая, когда мерный бункер рассчитан на отмеривание нескольких видов сухих составляющих бетонной смеси (обычно не более трех). При индивидуальной системе отвешивания в несколько раз сокращается цикл дозирования.

В дозаторах непрерывного действия осуществляется взвешивание непрерывно перемещающегося слоя составляющих смеси. Они применяются для дозирования материалов в установках непрерывного действия.

После приготовления, бетонная смесь загружается в автобетоносмесители и отправляется на строительную площадку. Как осуществляется заказ и доставка бетонной смеси согласно графика бетонирования описано .

Бетон представляет собой искусственный каменный материал, получаемый из смеси вяжущих веществ, воды и заполнителей после ее формования и затвердевания. Строительные растворы не имеют в своем составе крупных заполнителей. До формования эти тщательно смешанные компоненты называют соответственно бетонной смесью и строительным раствором.

Приготовление бетонных смесей и строительных растворов состоит из дозирования компонентов и их перемешивания. Для дозирования применяют дозаторы, а для перемешивания - смесительные машины или смесители.

Рис.5

Дозаторы бывают объемными и весовыми. Первыми дозаторами материалы дозируют по объему, а вторыми - по массе. Объемные дозаторы более просты, но менее точны из-за непостоянства плотности и влажности дозируемых сыпучих материалов и условий заполнения мерных емкостей. Их применяют обычно для дозирования воды. Для дозирования сыпучих материалов их используют только в условиях строительных площадок для смесителей с объемом готового замеса до 250 л.

Рис. 6

По режиму работы различают дозаторы цикличные (порционные) и непрерывного действия. В порционных дозаторах материал дозируется в мерном или весовом бункере, а в дозаторах непрерывного действия материал подают в смесители непрерывным потоком с заданной производительностью. Управляют дозаторами автоматически или полуавтоматически с пульта управления.

Рис. 7

машина строительство дорожный бетонный

Дозаторы непрерывного действия для сыпучих материалов представляют собой какой-либо питатель или сочетание питателей, в которых автоматически с требуемой точностью поддерживается заданная производительность. Независимо от конструктивных особенностей дозаторы непрерывного действия включают в себя питатель, измерительное устройство производительности и САР.

Назначения и состав смесительной машины. Классификация смесительных машин. Назначение дозатора и их классификация. Типы, основные параметры и конструктивные схемы бетоносмесителей и растворосмесителей циклического и непрерывного действия. Производительность смесителей. Необходимость и способы уплотнения бетонных смесей.

Смесители

В зависимости от вида смеси их подразделяют на:

1) растворосмесители (для штукатурных, кладочных, отделочных растворов);

2) бетоносмесители (для бетонных смесей – обычных, сухих, керамзитобетонных, ячеистых, особо тяжелых и др.);

3) стационарные – в составе заводов, комбинатов ЖБИ;

4) перебазируемые – для объектов с небольшими объемами работ;

6) цикличные;

7) непрерывного действия.

Цикличные и непрерывного действия – это деление по режиму работы. По принципу смешивания компонентов:

8) гравитационные;

9) принудительные;

10) комбинированные.

В цикличных смесителях исходные компоненты смешиваются отдельными порциями. И главный параметр – вместимость смесительного барабана. Промышленность выпускает: бетоносмесители от 100 до 4500 л; растворосмесители – от 40 до 1500 л.

В смесителях непрерывного действия – компоненты поступают непрерывно и непрерывно выдается готовая смесь.

Гравитационный смеситель состоит из смесительного барабана на опорных стойках, внутри лопасти, их вращение электродвигателем с зубчатой передачей. Для загрузки барабан устанавливают пневмоцилиндром наклонно горловиной вверх. Разгрузка опрокидыванием пневмоцилиндром. Продолжительность рабочего цикла (загрузка, перемешивание, выгрузка) – 90-150 с. Просты в устройстве и обслуживании, способность приготовлять смесь с крупными (до120…150 мм) заполнителями.

Смесители принудительного действия для смесей любой подвижности и жесткости с крупностью заполнителя не более 70 мм. Они с вращающимися лопастными валами (вертикальными и горизонтальными).

Роторные смесители – массовые, с вертикальными валами, повышенной скорости, для жестких смесей.

Смесители непрерывного действия – производительность до 30 м 3 /ч (горизонтальный двухвальный – компоненты смеси непрерывным потоком подают в корыто, в котором вращаются навстречу друг другу валы с лопастями.

Техническая производительность определяется: объемом смеси, перемещаемой в единице времени в осевом направлении. Зависит от: размера лопастей, угла их установки, частоты их вращения.

ДозаторыОни бывают объемными и весовыми, т.к. материал дозируют по объему и по массе. Объемные более просты, но менее точные из-за непостоянства плотности и влажности дозируемых сыпучих материалов и условий заполнения мерных емкостей. По режиму работы различают цикличные (порционные) и дозаторы непрерывного действия. В первых материал дозируется в мерном или весовом бункере, во вторых – материал подают в смесители непрерывным потоком. Управляют ими автоматически с пульта управления.

Рассмотрим принцип работы порционного дозатора. Их применяют для порционного автоматического взвешивания цемента, заполнителей, химических добавок, воды и выдачи отвешенных порций в смесители. Компоненты дозируют поочередно, загружая весовой бункер сначала крупным, а затем более мелки материалом. Такие дозаторы различаются пределом взвешивания, зависящим от вместимости весового бункера и др. параметров.

В качестве питателей применяют при дозировании:

1-песка, щебня и т.п. – ленточные конвейеры, различных конструкций затворы;

2-цемента – аэрожелоба, шнековые и барабанные питатели;

3-жидкостей – затворы с необходимой герметичностью.

Дозатор непрерывного действия – это какой-либо питатель или сочетание питателей, в которых автоматически с требуемой точностью поддерживается заданная производительность. Он включает в себя: 1-питатель; 2-измерительное устройство производительности; 3-систему автоматического регулирования (САР).

Для дозирования заполнителей применяют универсальные дозаторы, стабилизирующие произведение массы материала на ленте питания на скорость ее движения.

Для дозирования жидкостей используют компактные дозаторы турбинного типа на базе расходомеров воды, которые могут работать как циклично, так и непрерывно (т.е. в разных режимах).

Растворо- и бетоносмесительные установки и заводы

Процесс производства таких смесей – это ряд последовательных механизированных и автоматизированных операций. Включает:

1 - погрузочно-разгрузочные работы при приеме и хранении материалов на складах;

2 – их хранение;

3 – подогрев в зимнее время;

4 – транспортирование компонентов смесей в расходные бункера смесительного узла;

5 – дозирование;

6 – перемешивание;

7 – выгрузка готовой смеси;

8 – аспирация;

9 – обеспыливание линий;

10 – вентиляция помещений.

Эти операции составляют технологическое содержание работы всех установок и заводов с законченным, расчлененным и комбинированным технологическими циклами.

Продукция: с законченным циклом – готовая смесь; с расчлененным – сухая смесь; с комбинированным – готовая и сухая.

В зависимости от назначения, мощностей и особенностей объектов – потребителей различают: 1-стационарные; 2-приобъектные; 3-передвижные смесительные установки.

Их классифицируют по режиму процесса приготовления смесей (периодического и непрерывного действия) и по технологической схеме компоновки оборудования (высотные и двухступенчатые). Высотные – компактны, лучше автоматизированные, но дороже.

Бетононасосные установки

Это комплекты устройств для транспорта бетонных смесей по трубам к местам их укладки.

В их состав входит: 1-бетононасос; 2-комплект бетоноводов; 3-расприделительные механизмы – манипуляторы.

Достоинства: 1-подача смеси в труднодоступные места; 2-регулирование интенсивности подачи смеси; 3-исключения расслоения и защита от осадков; 4-меньшая загрязненность площадки.

Недостатки: 1-дорого; 2-необходимость промывки и очистки системы при остановке в работе; 3-необходимость высокой квалификации обслуживающего персонала.

Бетононасосы квалифицируют по:

а) по режиму работы: с периодической или непрерывной подачей смеси;

б) по типу привода: с гидравлическим или механическим;

в) по мобильности: стационарные, передвижные.

Бетононасосы с периодической подачей смеси могут быть одно- и двухцилиндровыми. Широко применяются двухцилиндровые поршневые бетононасосы с гидравлическим приводом.

Бетононасосы непрерывного действия (шланговые или перистальтические).

Перистальтика (от греч. peristaltikos – обхватывающий, сжимающий) – волнообразное сокращение стенок полых трубчатых органов (кишок, желудка, мочеточников), способствующее продвижению их содержимого к выходным отверстиям.

В таких насосах рабочий процесс всасывания из бункера и нагнетания бетонной смеси в бетоновод осуществляется за счет упругой деформации гибкого шланга, уложенного на жесткий ложемент, при перекатывании по нему роликов на цепи, приводимой звездочкой.

При этом бетонная смесь всасывается в шланг вслед за перемещающимся роликом под действием разряжения внутри шланга при его упругом восстановлении после прохода ролика и выталкивается в бетоновод передним фронтом бегущей волны сжатия шланга.

Достоинства: простое исполнение и обслуживание, пониженный расход энергии (равномерная подача смеси).

Недостатки: высокие требования к составам и подвижность смесей; небольшое давление, ограничивает дальность подачи; малый срок службы гибкого шланга на участке рабочей камеры (замена через 2-3 тыс. м 3 перекачки смеси).

Область применения: для перекачки тощих бетонных смесей; смесей с гравийным заполнителем для устройства бетонных стяжек покрытий. Подача до 60 м 3 /ч, на высоту до 39 м с давлением до 3,5 МПа по шлангу n125 мм. Подача бетонной смеси к месту укладки по бетоноводу из стальных труб, соединенных замками.

Бетононасосы устанавливают на прицепы, автомобили, оборудованные распределительными стрелами. Стрела служит опорой бетоноводу и концевому раздаточному шлангу. Они бывают сборные, телескопические, шарнирно-сочлененные из 2х и более звеньев общей длиной до 40 м. Шарнирно-сочлененные более просты и маневренны. Раскладываются под разными углами (это позволяет без перемонтажа бетоновода направлять концевой шланг в любую точку в пределах зоны обслуживания стрелы).

Машины и оборудование для укладки и распределения бетонной смеси

Применяют краны с бадьями, ленточными конвейерами, виброжелобами, самоходной бетоноукладки, оборудование трубопроводного транспорта. До 85% общего объема бетонной смеси – это строительные краны с поворотными и неповоротными бадьями (бункерами).

Поворотные бадьи. Грузоподъемность от 1,25 до 5т. Загрузка с бетоновоза, разгрузка открыванием затвора.

Неповоротные – грузоподъемность от 1,25 до 2,5 т. На корпусе устанавливают вибратор. Оборудование для уплотнения бетонной смеси

При укладке бетонной смеси разравнивают и уплотняют для получения бетона с морозостойкой, водонепроницаемой и прочной структурой. Надо удалить из смеси воздух. Его объем достигает 10-15% в пластичных смесях и 40-50% в жестких. Наиболее эффективен способ уплотнения – вибрирование, реже применяют вакуумирование.

По способу воздействия на бетонную смесь различают следующие вибраторы:

1-внутренние (глубинные) (наиболее эффективно и распространено) – погруженные в смесь передают ей колебания вибронаконом, корпусом;

2-наружные (используют редко) – прикрепляют к опалубке для передачи через нее колебаний бетонной смеси;

3-поверхностные – устанавливают сверху на уложенную, передают колебания через рабочую площадку (для плит, полов, в=20 см).

Их различают по способу создания колебаний:

1 – с вращающимися дебалансами;

2 – с возвратно-поступательным движением массы.

Первые – могут быть одновальными (круговые колебания) и двухвальными (направленные колебания). Приводятся в действие электродвигателями (электромеханические), пневмодвигателями (пневматические) и ДВС.

Вторые – имеют электромагнитный привод (электромагнитные вибраторы).

Широко применяют в строительстве переносные электромеханические вибраторы с круговыми колебаниями. Реже пневмовибраторы (шум, большая энергоемкость).

Различают по частоте колебаний их корпуса:

1 – низкочастотные (2800-3500 колебаний в минуту);

2 – среднечастотные (3500-9000 мин -1);

3 – высокочастотные (10000-20000 мин -1) – для уплотнения мелкозернистых смесей в тонкостенных СК.

Глубинные вибраторы применяют при бетонировании крупногабаритных или густонасыщенных арматурой ЖБК (фундаментов, стен, плит, колонн, свай) при стендовом способе производства ЖБИ. Они бывают:

1 – ручные (массой до 25 кг). Недостаток – небольшой радиус действия и небольшая производительность;

2 – подвесные в виде пакетов из 3-5 шт на одной траверсе.

У ручных вибраторов электродвигатель (трехфазный с короткозамкнутым ротором) встроен в корпус (наконечник) или вынесен (соединен с дебалансом рабочего наконечника гибким валом). Рабочий наконечник – это герметически закрытый цилиндрический корпус с дебалансом внутри него.

Для тонкостенных ЖБИ – планетарные вибраторы. Вибрация создается планетарно обкатывающимся бегунком относительно сердечника или втулки.

Для уплотнения бетонной смесей средней подвижности толщиной до 20 см бетонных покрытий и в дорожном строительстве применяют

Площадочные вибраторы и виброрейки.

Вакуумирование – при устройстве полов толщиной до 300 мм путем удаления из бетонной смеси части воды с одновременным уплотнением под действием атмосферного давления через отсасывающие плиты. Оборудование – вакуум-агрерат, вакуум-маты, виброрейка, затирочная машина.

Вакуум-агрегат состоит из вакуумного бака и гидробака с вакуум-насосом.

Вакуум-мат – фильтрующее полотнище с отверстиями, объемно-провилированной пластмассовой сеткой и верхним герметизирующим матом с рукавом для отвода водовоздушной смеси. Вакуум-матом накрывают обработанный виброрейкой участок пола и включают вакуум-насос.

Дозаторы бетонной смеси

К атегория:

Приготовление бетонной смеси

Дозаторы бетонной смеси

Бетонные смеси заданных составов получают при точном дозировании (отмеривании) компонентов (цемент, заполнители, вода и добавки) перед поступлением в бетоносмеситель. Погрешность дозирования составляющих материалов бетонной смеси допускается для цемента, воды и добавок ±2%, для заполнителей ±2,5% по массе (СНиП ИМ5-76).

Цикличное или непрерывное дозирование осуществляют с помощью дозаторов для заполнителей, цемента, воды и добавок.

Дозаторы цикличного дейст в и я отмеривают загруженную в мерник дозу материала и после разгрузки повторяют цикл.

Дозаторы непрерывного действия выдают равномерным потоком материал, отмериваемый непрерывно.

По принципу действия дозаторы делятся на объемные, весовые и объемно-весовые (смешанные).

Объемные дозаторы просты по конструкции, однако обеспечить на них необходимую точность дозирования сыпучих составляющих бетонной смеси трудно. Объясняется это влиянием физико-механических свойств сыпучих материалов (влажность, крупность, объемная масса), а также способом заполнения мерника (интенсивность и высота истечения, степень уплотнения). Погрешность дозирования повышается с увеличением крупности материалов, интенсивности и высоты его истечения. Объемные дозаторы жидкости равноценны по точности дозирования весовым дозаторам, поэтому их широко используют при приготовлении бетонной смеси.

Объемное дозирование сыпучих составляющих применяется на отдельно стоящих бетоносмесителях и бетоносмесительных установках непрерывного действия малой производительности.

Весовые дозаторы сыпучих составляющих бетонной смеси дают более высокую точность дозирования. Поэтому весовое дозирование сыпучих компонентов применяют повсеместно на бетоносмесительных установках средней и большой производительности.

Объемно-весовые дозаторы предназначены для дозирования компонентов бетона на легких заполнителях - керамзитобетона. По объему дозируют керамзит, поскольку его доза по массе не является характерной величиной из-за колебания в широких пределах величины объемной массы.

Суммарная заданная масса керамзита и песка обеспечивается добавлением необходимого количества песка по массе.

По способу управления дозаторы бывают с ручным, дистанционным и автоматическим управлением.

При ручном управлении цикличных дозаторов открывают и закрывают впускные и выпускные затворы вручную. При управлении дозаторами непрерывного действия вручную изменяют производительность, регулируя высоту слоя материала или скорость его передвижения.

При дистанционном управлении загрузку, дозирование и выгрузку материалов производят с пульта управления. Дозировщик, наблюдая за стрелками циферблатных указателей, нажимает соответствующие кнопки (ключи, тумблеры) управления исполнительными механизмами загрузки и выгрузки мерника дозатора.

В дозаторах непрерывного действия дистанционное регулирование их производительности осуществляют с пульта.

При автоматическом управлении загрузка, дозирование и выгрузка материалов на цикличных дозаторах и изменение производительности дозаторов непрерывного действия происходит автоматически.

В дозаторах цикличного действия ручное и дистанционное управление применяют как на объемных, так и на весовых дозаторах, автоматическое - только на весовых. В дозаторах непрерывного действия ручное управление используют только при объемном дозировании, дистанционное - при объемном и весовом, автоматическое- при весовом.

Дозаторы цикличного действия

Объемные дозаторы. Для сыпучих составляющих материалов бетонной смеси объемных дозаторов промышленность не выпускает.

Для воды и жидких добавок объемные дозаторы изготовляют в комплекте с бетоносмесителями малой вместимости (до 330 л по объему готового замеса) и отдельно для бетонных заводов со смесителями такой же вместимости.

Наибольшее распространение получил дозатор ДВК-40 (рис. 1), который может работать в цикличном или непрерывном режиме.

В корпусе дозатора под действием потока воды вращается крыльчатка. Частота вращения крыльчатки прямо пропорциональна количеству проходящей через нее воды, которое фиксируется показанием стрелки 5. За один оборот через дозатор проходит 100 л воды.

При цикличном режиме работы жидкость дозируют следующим образом. Совмещают стрелку с нулем шкалы, вращая установочное кольцо с циферблатом. После этого открывают пробковый кран и следят за движением стрелки. Отмерив необходимую дозу, перекрывают воду.

Рис. 1. Дозатор жидкости ДВК-40: 1 - фильтр, 2 - корпус, 3 - установочное кольцо, 4 - циферблат, 5 - стрелка, 6 - счетная головка; 7-крыльчатка, 8 - сливная пробка

Весовые дозаторы. Весовой дозатор состоит из весового дозировочного бункера (мерника), загрузочного устройства, грузоприемных рычагов, весового механизма и механизмов управления.

Загрузочное устройство может быть выполнено в виде затвора, с помощью которого впускают и регулируют поток материалов, поступающий в мерный сосуд дозатора из расходного бункера бетоно-смесительной установки.

Загружать материалы можно также с помощью питателей (лотка или винтового конвейера), устанавливаемых между выпускным отверстием бункера и мерником дозатора, которые обеспечивают более равномерную загрузку дозатора.

Весовые дозаторы устраивают одно- и многофракционными. У однофракционных дозаторов каждый весовой бункер в комплекте с весовым устройством предназначен для одной фракции материала.

У многофракционных дозаторов с общим весовым устройством в одном бункере поочередно отвешиваются нарастающим итогом две-четыре фракции заполнителей.

Автоматические дозаторы АДУБ применяют на бетоносмеси-тельных установках с несколькими бетоносмесителями вместимостью 330, 800 и 1600 л по объему готового замеса.

Комплект дозаторов типа АДУБ состоит из автоматических весовых дозаторов для заполнителей (песка, гравия или щебня) АВДИ, цемента АВДЦ и жидкостей (воды, добавок, дозируемых в жидком виде, и водных растворов этих добавок) АВДЖ.

Дозаторы типа АДУБ управляются по сигналам, вырабатываемым индуктивными преобразователями Д-3.

Число дозаторов в комплекте зависит от типа бетоносмеситель-ной установки. В комплект могут входить два дозатора для заполнителей, дозатор для жидкостей и дозатор для цемента.

Автоматические дозаторы АВДИ-425М и АВДИ-1200М (рис. 2) многофракционные, предназначены для последовательного взвешивания двух фракций - песка и щебня (гравия). На раме дозатора смонтированы две впускные воронки с впускными секторными затворами, которые открываются и закрываются с помощью пневмоцилиндров. К раме прикреплена на подвесках рычажная система, состоящая из грузоприемных рычагов и, передаточных рычагов, тяги. Площадка, на которой установлен циферблатный указатель, прикреплена к раме на стяжках. Циферблатный указатель соединен с рычажной системой с помощью тяги. К рычажной системе на крюках подвешен весовой бункер с выпускным затвором и пнев-моцилиндром. Для управления пневмоцилиндрами на раме укреплены три электропневматических клапана, соединенных с пневмоцилиндрами с помощью резинотканевых рукавов. Для блокировки впускных и выпускных затворов установлены конечные выключатели. Для успокоения колебаний весовой системы внизу под циферблатным указателем установлен демпфер, закрытый кожухом вместе с тягой и передаточным рычагом.

Дозатор АВДИ-425М по конструкции анологичен дозатору АВДИ-1200М, но отличается от него габаритными размерами и грузоподъемностью.

Дозатор АВДИ-2400М однофракционный, отличается от предыдущих грузоподъемностью и габаритными размерами.

Дозаторы цемента АВДЦ снабжены двумя винтовыми питателя-Ми для подачи цемента двух разных марок из расходных бункеров в весовой.

Дозаторы жидкостей АВДЖ аналогичны по конструкции дозаторам для заполнителей.

Для загрузки бетоносмесителей вместимостью 750 и 1500 л освоено производство дозаторов ДБ, которые предназначены для замены дозаторов АДУБ. По конструкции дозаторы ДБ не отличаются от дозаторов АДУБ, но имеют большие пределы дозирования.

Рис. 2. Автоматический весовой дозатор заполнителей АВДИ-1200М:

1 - кожух, 2, 27 - тяги, 3 - крюки, 4, 17 - грузоприемные рычаги, 5 - подвески, 6, 29, 30 - передаточные рычаги, 7, 15, 21 - пневмоцилиндры, 8, 14 - воронки, 9, 11, 13 - электропневматические клапаны, 10, 12, 22 - конечные выключатели, 16 - рама, 18, 19 - секторные впускные затворы, 20 - весовой бункер, 23 -выпускной затвор, 24 - циферблатный указатель, 25 - демпфер (масляный успокоитель), 26 - площадка, 28 - регулировочный винт,

31 - стяжка

Кроме того, расширена номенклатура дозаторов. Помимо двухфракционных дозаторов заполнителей разработаны однофракционные дозаторы песка и щебня, а также объемно-весовой дозатор керамзитового гравия. Дозаторы ДБ имеют индексы: ДБП - для песка, ДБЩ -для щебня, ДБПК - для песка и керамзита, ДБЦ- для цемента, ДБЖ - для жидкостей.

Дозаторы ДБ имеют более высокую надежность и безопасную в эксплуатации аппаратуру управления, выполненную на полупроводниковых элементах.

Для бетоносмесительыых установок с бетоносмесителями вмес« тимостью 250 л по загрузке выпускается комплект дозаторов ВДВ-250 и для бетоносмесительных установок с бетоносмесителями вместимостью 500 и 750 л - комплект дозаторов ВДБ-500. Комплекты состоят из дозаторов цемента ДЦ-100 и ДЦ-200, дозаторов заполнителей ДЦ-500 и ДЦ-1200 и дозаторов жидкостей ДЖ-ЮО и ДЖ-200, а также аппаратуры для автоматического управления.

Рис. 3. Дозатор жидкости ДЖ-100:

1 - неравноплечий рычаг, 2 -рама, 3 - циферблатный указатель массы, 4 - выпускной затвор, 5 - грузоприемный ковш, 6 - диафрагменный пневмопривод

Дозаторы заполнителей ДЦ-500 и ДЦ-1200 предназначены для последовательного дозирования трех фракции заполнителей и выполнены в виде весового устройства, на которое опирается ковш скипового подъемника бе-тоносмесительной установки. Заполнители дозируются непосредственно в ковше скипового подъемника.

Дозатор жидкости ДЖ-100 (рис. 3) состоит из неравноплечего сдвоенного рычага, опирающегося посредством призм на раму. Один конец рычага связан тягой с пружинным циферблатным указателем массы, а к другому концу на двух призменных опорах подвешен грузоприемный ковш. Ковш снабжен впускным и выпускным затворами клапанного типа с диафрагменным пневмоприводом, и преобразователями контроля положения затворов.

Дозатор ДЖ-200 отличается от дозатора ДЖ-100 размерами грузоприемного ковша.

Дозатор цемента ДЦ-100 полностью унифицирован с дозатором жидкости и отличается только конструкцией впускного и выпускного затворов. Для цемента применены поворотные затворы дроссельного типа.

Дозатор цемента ДЦ-200 отличается от дозатора ДЦ-100 размерами грузоприемного ковша и соотношением плеч сдвоенного рычага.

Дозаторы непрерывного действия

Дозаторы непрерывного действия обеспечивают непрерывное автоматическое весовое или объемное дозирование материалов с погрешностью не выше предусмотренной для дозаторов цикличного действия.

Создано несколько типов дозаторов, предназначенных для автоматизированных бетоносмесительных установок и заводов непрерывного действия, которые рассчитаны на выдачу до 240 м3/ч бетонной смеси.

Автоматические весовые дозаторы. Дозаторы заполнителей. К ним относятся дозаторы СБ-26А, СБ-110, СБ-114.

Маятниковый дозатор СБ-26А (рис. 4, а) предназначен для непрерывного дозирования заполнителей бетонной смеси (песка, щебня и гравия) на бетоносмесительных установках производительностью до 30 м3/ч. Дозатором СБ-26А можно дозировать материал крупностью до 40 мм. Дозатор включает в себя следующие основные части: воронку-питатель, весовой конвейер с приводом и рычажную систему. К воронке крепятся подвески призменных опор, на которых подвешен конвейер.

Рис. 4. Дозатор заполнителей СБ-26А:

в -схема дозатора, б - дозатор в состоянии равновесия, в - дозатор в со* стоянии, при котором количество дозируемого материала меньше заданного; 1 - воронка-питатель, 2-подвески, 3 - призменные опоры, 4 - неподвижная заслонка, 5 - подвижная заслонка, 6 - грузы, 7 - винты, 8 - натяжной барабан, 9-лента, 10-приводной барабан, 11- звездочка, 12-цепная передача, 13-щека рамы конвейера, 14 - вариатор, 15 - рычаг

Весовой конвейер состоит из двух щек, натяжного и приводного 10 барабанов, промежуточной передачи, ленты шириной 650 мм и связующих деталей, образующих раму. Натяжение ленты осуществляется винтами.

Привод конвейера включает в себя вариатор с редукторной приставкой и электродвигателем и цепную передачу.

Рычажная система состоит из связи, рычага, призменной опоры, подвижной заслонки и перемещаемых грузов.

Материал из расходного бункера поступает через воронку-питатель на ленту весового конвейера. Высота слоя материала на ленте устанавливается подвижной и неподвижной заслонками.

Конвейер с материалом на ленте уравновешивается противовесами с грузами (рис. 4,6).

Вариатором устанавливается необходимая скорость движения ленты, а следовательно, и производительность дозатора.

Рис. 5. Дозатор заполнителей СБ-110:

1 - воронка-питатель, 2, 3, 5 - кронштейны, 4 - преобразователь усилия, 6 - борт, 7, 12 - подшипниковые опоры, 8 - щека рамы конвейера, 9 - лента конвейера, 10- шарнирные опоры, 11 - натяжной барабан, 13 - винт, 14 - привод конвейера

При отклонении массы материала, проходящего на ленте, от заданной конвейер выходит из уравновешенного состояния и рычаги, связанные с ним, открывают или закрывают заслонкой выходное отверстие загрузочной воронки, изменяя соответственно высоту слоя материала на ленте до тех пор, пока масса материала не станет равна заданной. Когда конвейер опускается (при увеличении массы материала), высота слоя уменьшается, а когда поднимается (при уменьшении массы материала), высота слоя увеличивается (рис. 4,в).

Производительность дозатора может изменяться от 8 до 40 т/ч в зависимости от скорости движения ленты.

Дозатор СБ-110 (рис. 5) предназначен для дозирования заполнителей максимальной крупностью до 70 мм на бетоносмеситель-ных установках производительностью до 60 м3/ч. На воронке 1 дозатора закреплены кронштейны 2 шарнирной опоры 10, на которой подвешен конвейер. Второй опорой конвейера служит преобразователь усилия 4. Ширина ленты конвейера 800 мм.

При изменении нагрузки на весовой конвейер деформируется динамометрическое кольцо, и связанный с ним плунжер преобразователя перемещается. Напряжение, снимаемое с преобразователя, поступает в систему автоматического регулирования, вырабатывается сигнал, пропорциональный нагрузке на ленте, и скорость движения ленты изменяется. Электрическая схема дозатора обеспечивает автоматическое регулирование величины, пропорциональной произведению скорости движения ленты конвейера на массу материала на лейте, т. е. производительности дозатора.

Кроме автоматического режима работы, схема предусматривает дистанционную установку производительности с помощью кнопок, а также возможность установки автоматического потенциометра для записи производительности.

Производительность дозатора может изменяться от 5 до 50 т/ч.

Дозаторы СБ-114 и СБ-115 предназначены для дозирования заполнителей с максимальной крупностью до 70 мм в бетоносмеси-тельных установках непрерывного действия производительностью соответственно 120 и 240 м3/ч. Производительность дозатора СБ-114 от 30 до 100 т/ч, дозатора СБ-115--от 60 до 200 т/ч. По конструктивной схеме и принципу действия они аналогичны дозатору СБ-110, но отличаются большей шириной ленты - 1200 мм.

Дозаторы цемента. К ним относятся дозаторы СБ-39А, СБ-71А и СБ-90.

Рис. 6. Дозатор цемента СБ-39А: ? -барабанный питатель, 2 -заслонка, 3 - рычаг, 4 - натяжное устройство, ъ- кожух, 6 - лента конвейера, 7 -щека рамы конвейера, 8 - призма, S~ приводной барабан, 10 - стойка, 11 - привод конвейера, 12 - привод барабаннога питателя

Дозатор СБ-39А (рис. 6) предназначен для непрерывного дозирования цемента на бетоносмесительных установках. Дозатор состоит из барабанного питателя и ленточного конвейера с индивидуальными приводами. Ширина ленты конвейера 650 мм. Барабанный питатель предназначен для равномерной подачи цемента из бункера на конвейер; одновременно он служит шлюзовым затвором.

Подвижная заслонка устанавливает определенную высоту слоя цемента на ленте конвейера. Рычаги с противовесами и контргруз создают уравновешенную систему при определенной массе цемента, находящегося на ленте конвейера.

При изменении заданной массы на ленте конвейера рычаги с установленной на них заслонкой увеличивают или уменьшают размер проходной щели, отчего изменяется высота слоя цемента на ленте.

Два микропереключателя, укрепленные на стойке, предназначены для ограничения отклонения конвейера от горизонтали на угол более ±4°. При превышении этого угла конвейер останавливается.

Производительность дозатора составляет от 3,5 до 15 т/ч. Производительность конвейера колеблется за счет изменения скорости Су. движения ленты конвейера, а производительность барабанного питателя - за счет изменения частоты вращения барабана. Дозатор цемента СБ-71А производительностью от 5 до 20 т/ч имеет более совершенную конструкцию, чем дозатор СБ-39А, и здиной принцип дозирования материала.

Принципиальная схема дозатора построена таким образом, что обеспечивает автоматическое регулирование производительности^ ЭД\как у дозатора СБ-110. Погрешность при дозировании цемента составляет не более ±2%.

Дозатор СБ-90 производительностью от 25 до 100 т/ч имеет две замкнутые независимые системы регулирования: массы на ленте конвейера и скорости движения ленты. Так как эти системы независимы и масса материала, находящегося на ленте, при любой скорости ее движения поддерживается неизменной, то, изменяя скорость движения ленты, можно установить требуемое значение производительности путем изменения установки задатчика системы регулирования скорости.

Погрешность при дозировании цемента составляет не более ±2%.

Объемные дозаторы. Объемные дозаторы обеспечивают постоянный объем сыпучего материала на одинаковых по длине участках конвейера при постоянных площади поперечного сечения и скорости движения потока материала. Погрешность при дозировании заполнителей составляет не более ±2,5%, цемента ±2%.

Чтобы на погрешность дозирования не влияли изменения влажности, плотности, гранулометрического состава материала, объемные дозаторы оснащены специальной системой регулирования.

На бетоносмесительных установках производительностью 5 м3/ч применяют ленточные объемные дозаторы непрерывного действия Для заполнителей и винтовые для цемента.

Для дозирования воды на указанных установках применяют бак, в котором поддерживается постоянный уровень воды. Из бака вода поступает через дозировочный вентиль с тарированным проходным сечением в бетоносмеситель. Изменяя величину проходного сечения дозировочного вентиля, регулируют расход воды в соответствии с заданным составом бетонной смеси. Погрешность дозирования воды не более ±2%.

Для дозирования воды на бетоносмесительных установках непрерывного действия производительностью 30 и 60 м3/ч предназначены насосы-дозаторы СБ-32 и СБ-34 с дистанционным управлением производительностью соответственно 6 и 12 м3/ч. Насосы-дозаторы обеспечивают дозирование с погрешностью не более ±2%.

К атегория: - Приготовление бетонной смеси

Бетонные смеси заданных составов получают при точном дозировании (отмеривании) составляющих (цемента, заполнителей, воды и добавок) перед поступлением в бетоносмеситель.

Сыпучие исходные материалы для бетонной смеси дозируют по массе (кроме пористых заполнителей, отмеряемых по объему с коррекцией по массе). Жидкие составляющие дозируют по массе или объему. Погрешность дозирования цемента, воды, сыпучих и жидких добавок не должна превышать ±2%, заполнителей ±2,5% по массе

Промышленность выпускает три серии весовых дозаторов исходных материалов бетонной смеси и раствора:

первая серия ВДБ: ДЦ-100; ДЖ-Ю0; ДИ-500 к смесителям с объемом готового замеса 165 л; ДЦ-200, ДЖ-200; ДИ-1200 к смесителям с объемом готового замеса 330...500 л;

вторая серия АВД: АВДИ-425М; АВДЦ-425М; АВДЖ-425/ 1200М к смесителям готового замеса 330...500 л; АВДИ-1200М;

АВДЦ-1200М к смесителям с объемом готового замеса 800... 1000 л; АВДИ-2400М; АВДЦ-2400М; АВДЖ-2400М к смесителям с объемом готового замеса 1600...2000 л;

третья серия ДБ: АД-500 БП; АД-500-2БП; АД-500-БЩ; АД-800-2БЩ; АД-800-2БК; АД-200-2БЖ; АД-400-2БЦ к смесителям с объемом готового замеса 500 л; АД-800-БП; АД-1600-2БП; АД-800-БЩ; АД-1600-2БЩ; АД-1600-2БК; АД-400-2БЖ; АД-1600- 2БЦ к смесителям с объемом готового замеса 800... 1000 л; АД-2000-БП; АД-2500-БЩ; АД-500-2БЖ к смесителям с объемом готового замеса 1600...2000 л, где А - автоматический, Б - бетон,. В - весовой, Д - дозатор, Ж - жидкость, И - инертные, К - керамзит, М-модернизированный, П - песок, Ц - цемент, Щ - щебень, 2 - двухфракционный.

Различают дозаторы цикличного и непрерывного действия. Цикличные дозаторы отвешивают заданные порции компонентов смеси на один замес бетоносмесителя и после разгрузки повторяют цикл. Дозаторы непрерывного действия подают материал непрерывным потоком с заданной производительностью.

Управление дозаторами может быть автоматическое, дистанционное (с пульта станции управления) и местное (на дозаторах).

Цикличные дозаторы выпускают комплектно. В комплект входят дозаторы цемента, заполнителей и жидкости. Комплекты дозаторов изготовляют в двух исполнениях: для бетоносмесительных установок партерного типа и для бетонных заводов и установок башенного типа.

Для партерных установок выпускают два комплекта дозаторов: ВДБ-250 для смесителей вместимостью по загрузке 250 л и ВДБ- 500/750 для смесителей вместимостью 500 и 750 л с аппаратурой для автоматического управления.

В комплект ВДБ-250 входят дозаторы заполнителей ДИ-500, цемента ДЦ-100 и жидкости ДЖ-Ю0; в комплект ВДБ-500/750 - дозаторы заполнителей ДИ-1200, цемента ДЦ-200 и жидкости ДЖ-200.

Дозаторы заполнителей ДИ-500 и ДИ-1200 предназначены для последовательного дозирования четырех фракций заполнителей и выполнены в виде весового устройства, на которое опирается ковш скипового подъемника бетоносмесительной установки. Заполнители взвешиваются непосредственно в ковше скипового подъемника.

Все цикличные дозаторы состоят из грузоприемного ковша или бункера, весовой системы с указанием массы для визуального контроля дозирования и питателя, подающего материал из расходных бункеров бетоносмесительной установки в грузоприемиый ковш.

Дозатор жидкости ДЖ-Ю0 (68) состоит из иерав- иоплечего сдвоенного рычага i, опирающегося с помощью призм на раму 2. Один конец рычага 1 связан тягой с пружинным циферблатным указателем массы 3, а к другому концу на двух призмеи- ных опорах подвешен грузоприемный ковш 5. Ковш снабжен

впускным и выпускным 4 затворами клапанного типа с диафраг- менным пневмоприводом 6 и преобразователем контроля положения затворов.

Дозатор цемента ДЦ-100 полностью унифицирован с дозатором жидкости и отличается только конструкцией впускного и выпускного затворов. Для цемента применены поворотные затворы дроссельного типа.

Дозатор жидкости ДЖ-200 отличается от дозатора ДЛ^-100 размерами грузоприемиого ковша.

Дозатор цемента ДЦ-200 отличается от дозатора ДЦ-100 размерами грузоприемиого ковша и соотношением плеч сдвоенного рычага.

Для бетонных заводов и установок башенного типа выпускают два ком п л екта автом атиче- ских весовых дозаторов типа ДБ: для смесителей вместимостью по загрузке 1500 (1200) л и 750 (500) л. Комплекты состоят из дозаторов и станций управления дозировочно-смесительным отделением бетонного завода.

В комплект для смесителей вместимостью 1500 (1200) л входят дозаторы цемента АД-600-2БЦ, жидкости АД-400-2БЖ, двухфрак- ционный для песка АД-1600-2БП, двухфракциониый для щебня АД-1600-2, однофракционный для песка АД-800-БП, однофракци- онный для песка АД-800-БП, однофракционный для щебня АД-800- БЩ, для керамзита и песка АД-1600-2БП.

В комплект для смесителей вместимостью 750 (500) л входят дозаторы цемента АД-400-2БЦ, жидкости АД-200-2БЖ, двухфракциониый для песка АД-500-2БП, двухфракциониый для щебня АД-800-2БЩ, однофракционный для песка АД-500-БП, однофракционный для щебня АД-500-БЩ.

Дозаторы можно комплектовать циферблатными указателями различных типов, которые могут взвешивать до трех или до шести марок бетона без переналадки.

Дозаторами управляют в автоматическом, дистанционном и местном режимах. Перед началом работы на циферблатных указателях дозаторов устанавливают величины предварительной и точной массы для каждой из доз. На пульте станции управления выбирают рецепт, режим работы и включают дозаторы.

При работе в дистанционном режиме команды иа загрузку и разгрузку дозаторов, загрузку расходных бункеров, загрузку и разгрузку смесителей подает оператор с пульта станции управления.

Местный режим применяют при наладке дозаторов.

Дозаторы загружают питающими устройствами в двух режимах- грубой и тонкой подачи материала с автоматическим переключением режимов с помощью бесконтактных преобразователей циферблатного указателя. Разгружаются дозаторы под действием пиевмоцилиидра грузоприемиого устройства, после чего цикл повторяется.

Дозатор цемента АД-600-2БЦ (69) состоит из рамы 3, двух винтовых питателей 14, 16, рычажного механизма, грузоприемиого устройства, циферблатного указателя 11 и подставки 10, в которой размещены пульт местного управления и пиевмо- оборудование. Впускные воронки 1, 15 оборудованы секторными затворами, перекрываемыми при переходе на режим досыпки. Выпускные воронки питателей оборудованы заслонками, управляемыми пневмоцилиидрами. Грузоприемиое устройство выполнено в виде цилиндрического бункера 7 объемом 0,98 м3, подвешенного на четырех тягах 6, 12 к рычажному механизму, и снабжено выпускным затвором 9, управляемым пневмоцилиндром 8.

Чтобы уменьшить пыление, тракт для прохождения цемента закрыт мягкими рукавами 13.

У дозатора цемента АД-400-2БЦ объем цилиндрического бункера составляет 0,75 м3.

Дозатор жидкости АД-4С0-2БЖ состоит из каркаса, трех мембранных клапанов, рычажного механизма, грузоприемиого устройства, циферблатного указателя, подставки под циферблатный указатель и сливной воронки. Питателями служат три мембранных клапана: два с условными проходами 150 и 50 мм для работы в режиме доливки и один для жидких добавок. Грузоприемиое устройство выполнено в виде цилиидрокоиического ковша объемом 0,47 м3.

У дозатора жидкости АД-200-2БЖ объем грузоприемиого устройства составляет 0,3 м3.

Дозаторы песка, щебня (гравия) бывают однофрак- циоиными (АД-800-БП, АД-800-БЩ, АД-500-БП, АД-500-БЩ), рама которых снабжена одним питателем, и двухфракциоиными (АД-1600-2БП, АД-1600-2БЩ, АД-500-2БП, АД-800-2БЩ) с двумя питателями.

Питатель представляет собой воронку, перекрытую секторным затвором с приводом от пиевмоцилиидра. Грузоприемиое устройство выполнено в виде цилиндрического бункера объемом 0,78 м3 у дозаторов АД-800-БП и АД-800-БЩ; 0,58 м3 у дозаторов АД-500-БП и АД-500-БЩ (ДБЩ-500); 1,27 м3 у дозаторов АД-1600- 2БП и АД-1600-2БЩ; 0,81 м3 у дозаторов АД-500-2БП и АД-800- 2БЩ.

В дозаторах АД-1600-2БК и АД-800-2БК, предназначенных для дозирования керамзита и песка по объемно-весовому принципу, вначале дозируется керамзит, объем которого задается частотой вращения лопастного питателя, затем песок с учетом суммарной массы керамзита и песка.

Кроме рассмотренных комплектов дозаторов для дозирования воды применяют дозаторы ДВК-40, которыми оснащают бетоносмесители вместимостью 250 и 500 л по загрузке. Дозатор ДВК-40 представляет собой водомер, устанавливаемый на трубопроводе, подающем воду в смеситель. Дозатор может работать в цикличном или непрерывном режиме. При цикличном режиме воду дозируют, наблюдая за движением стрелки по шкале циферблата. Отмерив необходимую дозу, перекрывают воду пробковым краном.

Весовые дозаторы непрерывного действия предназначены для непрерывного дозирования заполнителей и цемента на автоматизированных бетоносмесительных установках и заводах иепрерыв- ного действия, которые рассчитаны на выдачу от 30 до 240 м3/ч бетонной смеси. Каждый весовой дозатор непрерывного действия включает в себя питатель, подающий материал из расходного бункера бетоносмесительиой установки; измерительное устройство, определяющее массу материала в потоке определенной длины,

систему автоматического регулирования величины и скорости потока, т. е. производительности дозатора. К весовым дозаторам заполнителей относятся дозаторы СБ-26А, СБ-110.

Дозатор СБ-26А (70) предназначен для непрерывного дозирования заполнителей бетонной смеси (песка, щебня и гравия) на бетоносмесительиых установках СБ-75. Максимальный размер зерен дозируемого материала должен быть не более 40 мм. Дозатор состоит из воронки-питателя 1, весового конвейера с приводом и рычажной системы. К воронке крепят подвески 2 призмеииых опор о, на которых подвешен конвейер.

Весовой конвейер состоит из двух щек 13, натяжного 8 и приводного 10 барабанов, промежуточной передачи, ленты 9 шириной 650 мм и связующих деталей, образующих раму. Ленту натягивают винтами 7.

Привод конвейера включает в себя вариатор 14 с редукториой приставкой и электродвигателем и цепную передачу 12. Рычажная система состоит из связи, рычага /5, призмениой опоры 3, подвижной заслонки 5 и перемещаемых грузов 6.

Материал из расходного бункера поступает через вороику-пита- тель на ленту весового конвейера. Высоту слоя материала на ленте устанавливают подвижной и неподвижной заслонками.

Конвейер с материалом на ленте уравновешивается противовесами с грузами. Вариатор устанавливает необходимую скорость ленты, а следовательно, и производительность дозатора. При отклонении массы материала, проходящего на ленте, от заданной конвейер выходит из уравновешенного состояния и рычаги, связанные с ним, открывают или закрывают заслонкой выходное отверстие загрузочной воронки. Высота слоя материала на ленте изменяется до тех пор, пока масса материала не станет равна заданной. Когда конвейер опускается (при увеличении массы материала), высота слоя уменьшается, а когда поднимается (при уменьшении массы материала), высота слоя увеличивается.

Производительность дозатора может изменяться от 8 до 40 т/ч в зависимости от скорости движения ленты.

Дозатор СБ-110 (71) предназначен для дозирования заполнителей с максимальным размером зерен до 70 мм на бето- носмесительных установках производительностью до 60 м3/ч. На воронке-питателе 1 дозатора закреплены кронштейны 2 шарнирной опоры 10, на которой подвешен конвейер. Второй опорой конвейера служит преобразователь усилия 4. Ширина ленты конвейера 800 мм.

Материал поступает из расходного бункера через воронку-питатель 1 на ленту весового конвейера. Масса материала иа ленте воспринимается преобразователем усилия 4. При изменении нагрузки иа весовой конвейер деформируется динамометрическое кольцо и перемещается связанный с ним плунжер преобразователя 4. Напряжение, снимаемое с преобразователя, поступает в систему автоматического регулирования, вырабатывается сигнал, пропорциоиальиый нагрузке иа ленте, и скорость движения ленты изменяется. Электрическая схема дозатора обеспечивает автоматическое регулирование величины, пропорциональной произведению скорости движения ленты конвейера на массу материала на ленте, т. е. производительности дозатора.

Кроме автоматического режима работы схема предусматривает дистанционную установку производительности с помощью кнопок, а также возможность установки автоматического потенциометра для записи производительности. Производительность дозатора можно изменять от 5 до 50 т/ч. К весовым дозаторам цемента относится дозатор СБ-71А.

Дозатор СБ-71А (72) состоит из двухбарабаниого питателя У, весового конвейера 12 и системы автоматического регулирования производительности.

Цемент питателем 1 подается иа ленту 7 весового конвейера 12, который связан с корпусом питателя шарнирной опорой Р. Второй

опорой конвейера служит преобразователь усилия 3, шариирно соединенный с кронштейном 2, закрепленным на воронке, и кронштейном 4, закрепленным на щеках весового конвейера.

Привод двухбарабаииого питателя и ленты конвейера общий и состоит из электродвигателя, цепного пластинчатого вариатора с дистанционным управлением и цепных передач.

Весовой конвейер включает в себя натяжной (ведомый) и приводной барабаны, промежуточную передачу S, ленту 7 и связующие детали, образующие раму. Подшипники ведомого барабана 10 перемещают, а ленту натягивают винтами 1L

Для предотвращения пыления весовой конвейер оснащен герметизированным ограждением 5.

Принципиальная схема дозатора построена таким образом, что постоянная производительность его поддерживается автоматически системой регулирования величины, пропорциональной произведению скорости движения ленты конвейера на массу материала, находящегося на ней.

Производительность дозатора регулируют в пределах от 4 до 25 т/ч предварительной установкой задания по шкале указателя.

Объемные дозаторы обеспечивают постоянный объем сыпучего материала на одинаковых по длине участках конвейера при постоянных площади поперечного сечения и скорости движения потока материала.

Чтобы на погрешность дозирования не влияло изменение влажности, плотности, зернового состава материала, объемные дозаторы оснащены специальной системой регулирования.

Объемные дозаторы непрерывного действия - ленточные для заполнителей и винтовые для цемента - применяют на бетоиорас- творосмесительиых установках непрерывного действия производительностью 5 м3/ч.

На этих же установках, а также на бетоносмесительных установках производительностью 120 и 240 м3/ч для дозирования воды применяют бак, в котором поддерживается постоянный уровень воды. Из бака вода поступает через дозировочный вентиль с градуированным проходным сечением в бетоносмеситель. Изменяя величину проходного сечения дозировочного вентиля, регулируют расход воды в соответствии с заданным составом бетонной смеси.

Для дозирования воды на бетоносмесительных установках непрерывного действия производительностью 30 и 60 м3/ч предназначены насосы-дозаторы СБ-32 и СБ-34 с дистанционным управлением производительностью соответственно 6 и 12 м3/ч.