Производственный цикл предприятия – показатель времени изготовления продукции. Непосредственно влияет на экономику предприятия в части объемов изготовления, производственных мощностей, оборотных средств, незавершенного производства, производительности труда, себестоимости изделия. Сокращение цикла производства указывает на улучшение финансово-экономического состояния организации.

Как оптимизировать время производства изделий? Какие способы движения деталей применяются в производственном процессе? Ответить на эти вопросы поможет определение производственного цикла предприятия.

В экономической литературе применяется очень короткое определение:

«Производственный цикл предприятия - это временной период производства продукции».

Иначе говоря, это время изготовления изделия с этапа подачи материальных ресурсов в цех до сдачи на склад готовой продукции.

Для измерения цикла в зависимости от технологии обработки используются единицы измерения:

- часы;

- минуты;

- секунды.

Важный момент! Производственный цикл непосредственно влияет на следующие экономические показатели:

- производственные мощности;

- объем производства;

- оборотные средства;

- производительность труда;

- незавершенное производство;

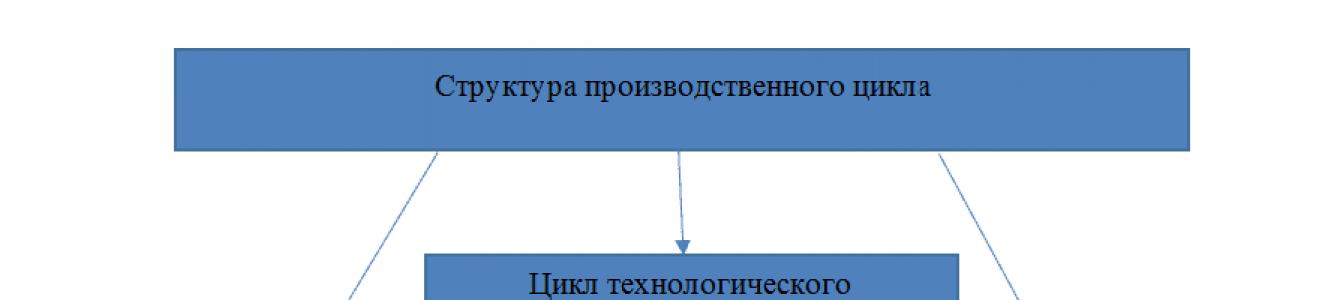

Структура производственного цикла

Для раскрытия понятия очень важно иметь представление о структуре цикла.

Структурой производственного цикла называется соотношение видов работ и перерывов в производственном процессе.

Формула вычисления производственного цикла

Для вычисления цикла производства применяется формула:

- Тпц - временной интервал производственного цикла;

- Тпт - временной интервал технологической обработки;

- Тпо - временной интервал технологического обслуживания;

- Тпп - временной интервал перерывов в работе.

Чем отличаются и характеризуются интервалы цикла? Ниже изложены основные характеристики.

Характеристики элементов производственного цикла

Тпт - интервал для технологической обработки, представляет собой время для:

- уборки и подготовки места для работы;

- обработки предмета изготовления работником или механизмом;

- естественных процессов технологии, например, высыхание деталей после покраски.

Важный момент! Временной интервал технологической обработки - это основа производственного цикла.

Тпо - время для технологического обслуживания, состоит из:

- контрольных операций качества продукции;

- незначительного ремонта оборудования;

- перемещения изделий.

Тпп - время перерывов в производстве, делится на:

- регламентированное;

- нерегламентированное.

Составляющие временного интервала перерывов в работе

Более детальное рассмотрение времени Тпп, связанного с перерывами в работе, выявит ряд особенностей.

Регламентированное время состоит из:

- межоперационного;

- междусменного.

Межоперационное время - это:

- время партионности, включающее временной интервал ожидания до старта обработки детали и после его завершения;

- время ожидания, по причине неритмичности технологии обработки деталей;

- время комплектования, из-за незаконченности деталей, составляющих комплект.

Междусменное время возникает по причинам:

- нерабочих дней;

- простоя между окончанием и началом смен;

- перерыва на обед.

Важный момент! Нерегламентированные перерывы не учитываются в цикле производства, так как возникают незапланированно по следующим причинам:

- неработоспособность оборудования;

- несвоевременная подача материалов;

- невыход персонала на производство.

Длина пути производственного цикла предприятия

Для вычисления цикла производства следует учитывать длину пути перемещения изделий в технологии изготовления. Это важное значение, влияющее на экономические показатели организации.

Важный момент! Чем меньше длина пути, тем ниже расходы на перемещение деталей, меньше тратится времени для их изготовление.

Применяются 3 способа перемещения деталей в технологии производства:

- метод последовательного производства, при котором следующая операция обработки изделия начинается после завершения предыдущей. Этот вид применяется для мелкосерийного производства;

- метод параллельного изготовления, когда обработка партии изделий начинается до завершения предыдущей партии. Длительность обработки деталей при этом методе меньше, чем при последовательном;

- метод параллельно-прямоточного изготовления, когда изделие перемещается на следующую обработку вне результатов готовности всей партии. Этот метод самый оптимальный по длительности цикла и применяется в массовом производстве.

Пример расчета

Для лучшего понимания особенностей движения деталей в производстве и вычисления времени обработки рассмотрим пример.

Например, необходимо обработать 3 (n=3) изделия с 4 операциями (m=4) cо временем по операциям:

T1 = 5 минут, T2 = 10 минут, T3 = 15 минут, T4 = 20 минут.

При последовательном методе движения вычисляем время обработки по формуле:

Сi - количество рабочих мест.

Тц(посл) = 3 * (5 + 10 + 15 + 20) = 150 минут

При параллельном методе перемещения применяем формулу:

р = 1 (размер партии);

Тmax - максимальный период обработки;

Сmax - число рабочих мест на максимальной обработке.

Тц(пар) = (5 + 10 + 15 + 20) + (3 - 1) * 20 = 90 минут

При параллельно-последовательном методе используем формулу:

Тц(пар-посл) = 150 - (3 - 1) * (5 + 10 + 15) = 90 минут.

Вывод! Последовательный метод организации движения деталей самый длительный. Время на обработку составляет 150 минут, а при параллельном и параллельно-последовательном способе 90 минут.

Пример расчета продолжительности цикла можно увидеть в видео или скачать пример расчета в Excel .

Достоинства и недостатки способов перемещения изделий

В таблице можно ознакомиться с основными положительными и отрицательными свойствами способов перемещения деталей.

| Метод перемещения деталей | Достоинства | Недостатки |

|---|---|---|

| Последовательный | Простота применения, минимальные временные потери, связанные с перерывами в работе. | Увеличенный объем незавершенного производства, продолжительный временной период обработки изделий. |

| Параллельный | Ритмичное изготовление, отсутствие потерь времени между обработками, минимальный временной период обработки изделий. | Сложность координации смежных подразделений. |

| Последовательно-параллельный | Сокращенный период обработки изделий в сравнении с последовательным методом. | Временные потери по причине внутри операционного пролеживания изделий. |

Взаимосвязь цикла производства и экономики предприятия

Снижение цикла изготовления продукции:

- увеличивает коэффициент оборачиваемости оборотных средств и высвобождает денежные ресурсы;

- сокращает показатели незавершенного производства,

- снижает материальные затраты и нагрузку на финансирование активов;

- увеличивает выпуск продукции;

- повышает производительность труда;

- снижает себестоимость изделия.

Направления уменьшения производственного цикла

Направления оптимизации времени производства деталей следующие.

Конструкторские:

- снижение материалоемкости продукции;

- уменьшение массы и габарита изделий;

- повышение показателя стандартизации;

- увеличение унификации.

Технологические:

- повышение производительности контрольного оборудования;

- увеличение обеспеченностью оснасткой и технических средств производства;

- внедрение непрерывности технологии производства;

- организация параллельности процессов;

- сокращение расстояний между подразделениями;

- модернизация технической базы;

- внедрение технологии переработки отходов;

Организационные:

- правильная организация места сотрудника;

- оптимальность перевозок;

- диспетчеризация;

- внедрение прогрессивной оплаты труда

Заключение

Этот показатель применяется экономистами для анализа финансово-экономического состояния предприятия и имеет большое значение для руководства компании, так как в результате сокращения цикла производства:

- увеличивается производство продукции;

- сокращается себестоимость продукции;

- растет производительность труда.

Внимание! Снижение длительности производственного цикла - это важный источник повышения эффективности производственной деятельности.

Производственный цикл является одной из основных технико-экономических характеристик, необходимых для расчета показателей производственно-хозяйственной деятельности промышленного предприятия. Так, на основе производственного цикла устанавливаются сроки запуска изделия в производство с учетом сроков его выпуска, рассчитываются мощности производственных подразделений, определяется объем незавершенного производства и осуществляются другие планово-производственные расчеты.

Производственный цикл изготовления изделия (партии) представляет собой календарный период нахождения его в производстве от запуска исходных материалов и полуфабрикатов в основное производство до получения готового изделия (партии).

Структура производственного цикла включает время выполнения основных, вспомогательных операций и перерывов в изготовлении изделий (рис.4).

Таким образом, производственный цикл представляет собой законченный круг производственных операций при изготовлении изделия и характеризуется определенной длиной и продолжительностью.

Длина производственного цикла – это не линия, а площадь, объем помещения, в котором размещается производство.

– это интервал календарного времени от начала первой производственной операции до последней, который измеряется в днях, часах, минутах, в зависимости от вида изделия и стадии обработки.

Рис. 4. Структура производственного цикла

Продолжительность производственного цикла во времени включает в себя три стадии: время технологической обработки (рабочий период) + время технологического обслуживания + продолжительность перерывов (рис.5).

Рис.5. Структура производственного цикла во времени

Время технологической обработки (рабочий период) представляет собой время, в течение которого производится непосредственное воздействие на предмет труда, время естественных технологических перерывов.

Время технологического обслуживания включает контроль качества обработки изделия, контроль режимов работы машин (настройка, ремонт), уборку рабочего места, поставку заготовок и материалов.

Время перерыва в работе – это время, в течение которого не производится никакого воздействия на предмет труда. Различают регламентированные и нерегламентированные перерывы.

Продолжительность производственного цикла устанавливается и регламентируется как в целом по всем изделиям, включая составляющие их элементы, так и отдельно по каждому элементу. Однако, продолжительность времени изготовления отдельных деталей, узлов, агрегатов, т.е. компонентов изделия в сумме превышает продолжительность цикла самого изделия за счет того, что значительная часть компонентов изготавливается параллельно.

Необходимость регламентировать и учитывать продолжительность цикла отдельно по каждому компоненту изделия обусловлена условиями экономии и организации производства.

При расчете длительности производственного цикла учитываются лишь те затраты времени, которые не перекрываются временем технологических операций (например, затраты времени на контроль, транспортирование изделий). Перерывы, вызванные организационно-техническими неполадками (несвоевременное обеспечение рабочего места материалом, инструментами, нарушение трудовой дисциплины и т.п.), при расчете плановой длительности производственного цикла не учитываются.

При расчете продолжительности производственного цикла необходимо учитывать особенности движения предмета труда по операциям, существующим на предприятии. Обычно используется один из трех видов: последовательный, параллельный, параллельно-последовательный.

При последовательном движении обработка партии одноименных предметов труда на каждой последующей операции начинается лишь тогда, когда вся партия прошла обработку на предыдущей операции.

При параллельном движении передача предметов труда на последующую операцию осуществляется поштучно или транспортной партией сразу после обработки на предыдущей операции. При параллельном виде движения длительность производственного цикла значительно сокращается.

При параллельно-последовательном виде движения предметы труда передаются на последующую операцию по мере их обработки на предыдущей поштучно или транспортной партией, при этом время выполнения смежных операций частично совмещается таким образом, что партия изделий обрабатывается на каждой операции без перерывов.

На продолжительность производственного цикла влияет множество факторов: технологических, организационных и экономических. Технологические процессы, их сложность и многообразие, техническая оснащенность предопределяют время обработки деталей и продолжительность сборочных процессов. Организационные факторы движения предметов труда в процессе обработки связаны с организацией рабочих мест, самого труда и его оплатой. Организационные условия в еще большей степени влияют на продолжительность выполнения вспомогательных операций, обслуживающих процессов и перерывы.

Экономические факторы обусловливают уровень механизации и оснащенность процессов, а следовательно, их длительность, а также нормативы незавершенного производства.

Чем быстрее совершается производственный процесс (чем меньше длительность производственного цикла), являющийся одним из элементов кругооборота оборотных средств, тем больше будет скорость их оборачиваемости, тем большее число оборотов они совершают в течение года. В результате происходит высвобождение денежных ресурсов, которые могут быть использованы для расширения производства на данном предприятии. По той же причине происходит сокращение объема незавершенного производства – высвобождение оборотных средств в их вещественной форме, т.е. в форме конкретных материальных ресурсов.

Таким образом, сокращение длительности производственного цикла - один из важнейших источников интенсификации и повышения эффективности производства на промышленных предприятиях. Резервом уменьшения длительности производственного цикла служит совершенствование техники и технологии, применение непрерывных и совмещенных технологических процессов, углубление специализации и кооперирования, внедрение методов научной организации труда и обслуживания рабочих мест.

Понятие производственный цикл имеет пространственные и временные рамки. Изготовление нового изделия требует определенного промежутка времени, а масштабность производственных мощностей описывает пространство. Длительность процесса измеряется в сутках или календарных днях. Этот временной промежуток включает все технологические этапы производства изделия. Приоритетной задачей любого предприятия является сокращение длительности производственного цикла. Это способствует увеличению конверсии, сокращению энергозатрат и положительно сказывается на общем финансовом состоянии компании.

C увеличением скорости производственного процесса, уменьшается количество циклов. В результате за один и тот же промежуток времени удается изготовить больше единиц продукции. Рост товарооборота ведет к значительной экономии средств, которые могут использоваться в приоритетных областях. Денежные средства чаще всего идут на расширение производства и разработку новых изделий.

Мощность производственного цикла описывает количество продукции, которое может создать за максимально короткие сроки. На этот параметр влияет длительность цикла. Чем больше требуется времени на изготовление единицы продукции, тем меньше производственная мощность.

Увеличение производственной мощности предприятия ведет к существенному сокращения доли рабочий силы. Это позволяет сэкономить часть средств и повысить качество труда. Основной задачей компании, производящей какую-либо продукцию, является полная автоматизация всех технологических стадий производства. Возросшая мощность предприятия означает снижение себестоимости продукции, что положительно влияет на стоимость изделия для конечного потребителя. Это можно объяснить снижением доли труда специалистов. C сокращением производственного цикла уменьшается количество перерывов, которые требуются для работников. Как известно, паузы в производстве негативно сказываются на мощности предприятия. За время перерыва производство простаивает, а длительность производственного цикла только увеличивается. Целесообразно стремиться к сокращению подобных пауз.

1. Улучшение технологического оснащения предприятия, которое достигается в результате внедрения передовых разработок, поиска альтернативных источников энергии и пр. Совершенствование технической базы способствует повышению качества труда, сокращает время непосредственной занятости специалистов, а с ним и сам производственный цикл. Эффективным методом совершенствования технологической оснащенности является дифференциация изделия на отдельные элементы и создание отдельных производственных узлов для каждого элемента. Этот принцип используется на всех предприятиях независимо от типа выпускаемой продукции.

1. Улучшение технологического оснащения предприятия, которое достигается в результате внедрения передовых разработок, поиска альтернативных источников энергии и пр. Совершенствование технической базы способствует повышению качества труда, сокращает время непосредственной занятости специалистов, а с ним и сам производственный цикл. Эффективным методом совершенствования технологической оснащенности является дифференциация изделия на отдельные элементы и создание отдельных производственных узлов для каждого элемента. Этот принцип используется на всех предприятиях независимо от типа выпускаемой продукции.

2. Принцип параллельности производства. Сущность этого метода заключается в совместимости некоторых производственных этапов. В результате за одну единицу времени возможно создать больше изделий, что приводит к сокращению длительности производственного цикла.

3. Оптимизация ресурсопотоков и сокращение расстояния между отдельными производственными звеньями. Если компании автоматизирована, значительно сокращается время на перемещение элементов разрабатываемого изделия между цехами. В результате снижаются на транспортировку. Это положительно влияет на производственный цикл. Современные предприятия стремятся увеличить конверсию и внедряют всевозможные транспортные электромобили, прокладывают внутрипроизводственные линии передач.

Для улучшения позиций на рынке и повышения конкурентоспособности промышленные предприятия руководствуются основными принципами организации производства, которые включают:

Оптимизацию нагрузки на производственные узлы;

- параллельность;

- непрерывность;

- ресурсосбережение;

- экологичность.

Вторичная переработка ресурсов - эффективный метод сокращения производственного цикла

Эффективность любого предприятия характеризуется не только объемами выпускаемой продукции, но и грамотным использованием ресурсов. Множество успешных компаний занимают достойное положение на рынке только за счет грамотной переработки отходов производства, при этом качество продукции может оставаться посредственным. Грамотное использование ресурсов позволяет увеличить количество создаваемых изделий.

Эффективность любого предприятия характеризуется не только объемами выпускаемой продукции, но и грамотным использованием ресурсов. Множество успешных компаний занимают достойное положение на рынке только за счет грамотной переработки отходов производства, при этом качество продукции может оставаться посредственным. Грамотное использование ресурсов позволяет увеличить количество создаваемых изделий.

Современные предприятия используют передовые методы ресурсосбережения, которые можно разделить на две большие группы:

Использование дешевых полимеркомпозитных материалов, которые заменяют устаревшие и дорогостоящие аналоги. Так, пластиковые окна пришли на смену деревянным, ЖК-панели заменили ЭЛТ мониторы. При этом используются дешевые, но более эффективные материалы. В результате сокращаются прямые финансовые затраты на производство, что положительно отражается на себестоимости изделия.

Поиск и использование альтернативных источников энергии. Электричество в этом случае остается наиболее старым и эффективным источником дешевой, а также экологически безопасной энергии.

Производственный цикл включает разработку и продукции, относящейся к определенной ценовой категории. Эффективным способом удержания позиций компании на рынке является модернизация или улучшение уже разработанных изделий в ущерб созданию уникальных продуктов. Это отчетливо наблюдается в IT-сфере и мобильной индустрии, которая развивается особенно интенсивно. Ежегодно производители выпускают усовершенствованные модели своих аппаратов, добавляя в название приставки «S», «2» и т.д.

Будьте в курсе всех важных событий United Traders - подписывайтесь на наш

Производственный цикл - это календарный период времени, в течение которого материал, заготовка или другой обрабатываемый предмет проходит, все операции производственного процесса или определенной его части и превращается в готовую продукцию (или в готовую ее часть). Он выражается в календарных днях или (при малой трудоемкости изделия) в часах.

Различают простой и сложный производственные циклы. Простой – это цикл изготовления детали. Сложный – это цикл изготовления изделия. Длительность цикла в большей степени зависит от способа передачи детали (изделия) с операции на операцию.

Например , производственный цикл изготовления детали - период времени от поступления материала в обработку до окончания изготовления детали, а производственный цикл изделия - период времени от запуска исходного материала и полуфабрикатов в обработку до окончания изготовления и комплектации предназначенного к реализации изделия.

Сокращение цикла дает возможность каждому производственному подразделению (цеху, участку) выполнить заданную программу с меньшим объемом незавершенного производства. Это значит, что предприятие получает возможность ускорить оборачиваемость оборотных средств, выполнить установленный план с меньшими затратами этих средств, высвободить часть оборотных средств.

Вследствие того, что производственный процесс протекает во времени и пространстве, производственный цикл можно измерить длиной пути движения изделия и его комплектующих элементов, а так же временем, в течение которого изделие проходит весь путь обработки.

Длительность производственного цикла - это интервал календарного времени от начала первой производственной операции до окончания последней; измеряется в днях, часах, минутах, секундах в зависимости от вида изделия и стадии обработки. Различают производственные циклы изделия в целом, циклы сборных единиц и отдельных деталей, циклы выполнения однородных операций, циклы выполнения отдельных операций.

Длительность производственного цикла (при прочих равных условиях) зависит от размеров партий запуска, размеров передаточных партий и размеров межоперационных заделов и обуславливает располагаемую производственную мощность частичных производственных процессов всей системы и возможные сроки начала и окончания работ.

При этом под операцией понимается часть производственного процесса обработки ПТ на одном рабочем месте без переналадки оборудования одним рабочим или группой рабочих при помощи одних и тех же орудий труда.

Под партией запуска понимается определенное количество предметов труда ПТ одного наименования, обрабатываемых (или собираемых) на данной операции с однократной затратой подготовительно-заключительного времени.

Под передаточной партией (“пакетом”) понимается часть партии запуска, прошедшая обработку на данной и транспортируемая на непосредственно следующую за ней операцию.

Под заделом в общем случае понимается скопление ПТ (в ожидании обработки) между двумя непосредственно следующими друг за другом операциями. Различают оборотные и страховые (резервные) заделы.

Производственный цикл состоит из двух частей : рабочего периода, т.е. периода, в течение которого предмет труда находится непосредственно в процессе изготовления и времени перерывов в этом процессе.

Рабочий период - это время, в течение которого производится непосредственное воздействие на предмет труда либо самим рабочим, либо машинами и механизмами под его управлением; время подготовительно-заключительных работ; время естественных технологических процессов; время технологического обслуживания. Т.е. рабочий период состоит из времени выполнения технологических и нетехнологических операций; к числу последних относятся все контрольные и транспортные операции с момента выполнения первой производственной операции и до момента сдачи законченной продукции.

Время выполнения технологических операций и подготовительно-заключительных работ называется операционным циклом.

Время естественных технологических процессов - это время, в течение которого предмет труда изменяет свои характеристики без непосредственного воздействия человека или техники.

Время технологического обслуживания включает в себя: контроль качества обработки изделия; контроль режимов работы машин и оборудования, их настройку, легкий ремонт; уборку рабочего места; подвоз заготовок, материалов, приемку и уборку обработанной продукции.

На длительность рабочего периода оказывает влияние разного рода факторы, например: качество проектно-конструкторских работ; уровень унификации и стандартизации изделий; степень точности изделий (высокая точность требует дополнительной обработки, что удлиняет производственный цикл); организационные факторы (организация рабочего места, размещение складских помещений и др.). Недостатки организационного характера увеличивают подготовительно-заключительное время.

Время перерывов в работе - это время, в течение которого не производится никакого воздействия на предмет труда и не происходит изменение его качественной характеристики, но продукция еще не является готовой и процесс производства не закончен. Различают регламентированные и нерегламентированные перерывы. Регламентируемые перерывы делятся на внутрисменные (межоперационные) и междусменные (связанные с режимом работы).

Межоперационные перерывы делятся на:

перерывы партионности - имеют место при обработке деталей партиями. Каждая деталь или узел, поступая к рабочему месту в составе партии, пролеживают до начала и по окончании обработки, пока вся партия не пройдет через данную операцию;

перерывы комплектования - возникают в тех случаях, когда детали и узлы пролеживают в связи с незаконченностью изготовления других изделий, входящих в один комплект;

перерывы ожидания - обусловлены несогласованностью (несинхронностью) длительности смежных операций технического процесса, возникают, когда предыдущая операция заканчивается раньше, чем освобождается рабочее место для выполнения следующей операции.

Междусменные перерывы включают в себя перерывы между рабочими сменами, обеденные перерывы, перерывы для отдыха рабочих, выходные и праздничные дни.

Нерегламентированные перерывы связаны с организационно-техническими неполадками (несвоевременное обеспечение рабочего места материалом, инструментом, поломка оборудования, нарушение трудовой дисциплины и т.д.). Они включаются в производственный цикл в виде поправочного коэффициента или не учитываются.

Структура производственного цикла (соотношение образующих его частей) в различных отраслях машиностроения и на разных предприятиях неодинакова. Она определяется характером производимой продукции, технологическим процессом, уровнем техники и организации производства. Однако, несмотря на различия в структуре возможности сокращения длительности производственного цикла заложены как в сокращении рабочего времени, так и в сокращении времени перерывов. Опыт передовых предприятий показывает, что на каждой стадии производства и на каждом производственном участке могут быть обнаружены возможности дальнейшего сокращения длительности производственного цикла. Оно достигается проведением различных мероприятий как технического (конструкторского, технологического), так и организационного порядка.

Производственный цикл является одним из важнейших показателей технико-экономического развития, который определяет возможности предприятия по объему выпуска продукции и затраты на ее производство.

Длительность

производственного цикла относится к

нормативам организации производственного

процесса. Важно как рациональное

пространственное размещение, так и

оптимальная длительность производственного

цикла.

Длительность производственного цикла определяется по формуле:

Т ц = Т врп + Т впр,

где Т врп - время рабочего процесса;

Т впр - время перерывов.

Во время рабочего периода выполняются технологические операции

Т врп = Т шк + Т к + Т тр + Т е,

где Т шк - штучно-калькуляционное время;

Т к - время контрольных операций;

Т тр - время транспортирования предметов труда;

Т е - время естественных процессов (старения, релаксации, естественной сушки, отстоя взвесей в жидкостях и т.п.).

Сумму времен штучного, контрольных операций, транспортирования называют операционным временем (Т опр):

Т опр = Т шк + Т к + Т тр.

В операционный цикл Тк и Ттр включены условно, так как в организационном отношении они не отличаются от технологических операций, штучно-калькуляционное время рассчитывается по формуле

Т шк = Т оп + Т пз + Т ен +Т ото,

где Т оп - оперативное время;

Т пз - подготовительно-заключительное время при обработке новой партии деталей;

Т ен - время на отдых и естественные надобности рабочих;

Т ото - время организационного и технического обслуживания (получение и сдача инструмента, уборка рабочего места, смазка оборудования и т.п.).

Оперативное время (Т оп) в свою очередь состоит из основного (Т ос) и вспомогательного времени (Т в):

Т оп = Т ос + Т в,

Основное время - это непосредственное время обработки или выполнения работы.

Вспомогательное время:

Т в = Т у + Т з + Т ок,

где Т у - время установки и снятия детали (сборочной единицы) с оборудования;

Т з - время закрепления и открепления детали в приспособлении; Т ок - время операционного контроля рабочего (с остановкой оборудования) в ходе операции.

Время перерывов (Т впр) обусловлено режимом труда (Т рт), межоперационным пролеживанием детали (Т мо), временем перерывов на межремонтное обслуживание и осмотры оборудования (Т р) и временем перерывов, связанных с недостатками организации производства (Т орг):

Т впр = Т мо + Т рт + Т р + Т орг.

Время межоперационного пролеживания (Т мо) определяется временем перерывов партионности (Т пар), перерывов ожидания (Т ож) и перерывов комплектования (Т кп):

Т мо = Т пар + Т ож + Т кп.

Перерывы партионности (Т пар) возникают при изготовлении изделий партиями и обусловлены пролеживанием обработанных деталей до готовности всех деталей в партии на технологической операции.

Перерывы ожидания (Т ож) вызываются несогласованной длительностью смежных операций технологического процесса.

Перерывы комплектования (Т кп) возникают при переходе от одной фазы производственного процесса к другой.

Таким образом, в общем виде производственный цикл выражается формулой

Т ц = Т опр + Т е + Т мо + Т рт + Т р + Т орг.

При расчете производственного цикла необходимо учитывать перекрытие некоторых элементов времени либо технологическим временем, либо временем межоперационного пролеживания. Время транспортировки предметов труда (Т тр) и время выборочного контроля качества (Т к) являются перекрываемыми элементами.

Исходя из сказанного, производственный цикл можно выразить формулой

Т ц = (Т шк + Т мо) k пер k ор + Т е,

где k пер - коэффициент перевода рабочих дней в календарные (отношение числа календарных дней D к к числу рабочих дней в году D р, k пер =D к /D р);

k ор - коэффициент, учитывающий перерывы на межремонтное обслуживание оборудования и организационные неполадки (обычно 1,15 - 1,2).

Производственным циклом (ПЦ) называется комплекс определённым образом организованных во времени основных, вспомогательных и обслуживающих процессов, необходимых для изготовления определённого вида продукции. Важной характеристикой ПЦ есть длительность. Длительность ПЦ -это календарный период времени, в течении которого материалы, заготовка, или другой предмет проходит все операции производства или определённой части и превращении в готовую продукцию (длительность цикла в днях).

Структура рабочего цикла включает время рабочего периода и время перерывов. Длительность ПЦ:Тц=Тт+Тпз+Те+Тк+Ттр+Тмо+Тпр где: Тт -время технических операций; Тпз -подготовительно заключительный период; Те -процесс; Тк -контрольные операции; Ттр -время транспортировки; Тмо -межоперационные промежутки; Тпр -время перерывов.

Длительность технических операций и подготовительно заключительных работ образуют операционный цикл. Операционный цикл - это продолжительность законченной части технического процесса, выполняемой на одном рабочем месте.

Производственный цикл - это промежуток времени от момента запуска в производство изделия до момента его полного изготовления, комплектации и его приёмки на склад.

Основные пути сокращения производственного цикла – снижение затрат труда на основные технологические операции, сокращение затрат времени на транспортные, складские и контрольные операции, совершенствование организации производства.

1. Снижение трудоемкости основных технологических операций возможно за счет совершенствования конструкции и технологии, в частности повышения уровня технологичности машины и степени унификации.

2. Наиболее эффективный путь совершенствования процессов транспортировки, складирования и контроля – это их совмещение по времени с процессам обработки и сборки, как это делается, например, в роторных автоматических линиях.

3. Современные методы контроля и диагностики с применением лазерных и радиационных установок высокочувствительных контактных датчиков, позволяющие вести непрерывный контроль за ходом технологического процесса и качеством выпускаемой продукции.

4. Одним из существенных организационных путей сокращения длительности производственного цикла является повышение степени параллельности выполняемых работ.

5. Увеличение размера партий обработки особенно целесообразно при параллельном движении предметов труда, так как при этом цикл увеличивается с меньшей интенсивностью, чем размер партии.

Таким образом, мероприятия по сокращению производственного цикла многообразны. В первую очередь к ним относятся:

Совершенствование конструкций изготовляемой продукции с точки зрения повышения ее технологичности и степени унификации;

Совершенствование технологии, внедрение прогрессивных технологических процессов, приводящих к снижению трудоемкости обработки и синхронизации операций: комплексная механизация, автоматизация, концентрация операций и др.;

Внедрение более совершенной системы планирования и организации производства;

Рациональная планировка рабочих мест в соответствии с последовательностью технологических операций и совершенствование организации цеховой и межцеховой транспортировки, а также других межоперационных процессов;

Улучшение обслуживания рабочих мест, организации наладочных работ и выполнение их по возможности в нерабочее время;

Повышение степени параллельности работ и процессов;

Замена естественных процессов соответствующими технологическими операциями, например, индукционной сушкой, искусственным старением отливок, деталей в термических печах;

Уплотнение режима работы цехов и предприятия, т. е. переход на трехсменную работу; организация сквозных бригад исключающих межсменные перерывы.

В результате сокращения производственного цикла увеличивается выпуск продукции, повышается эффективность использования оборудования и производственных площадей, уменьшается размер незавершенного производства, следовательно, норматив оборотных средств, что увеличивает фондоотдачу и улучшает другие экономические показатели, в частности растет производительность труда, снижается себестоимость продукции и повышается рентабельность производства.